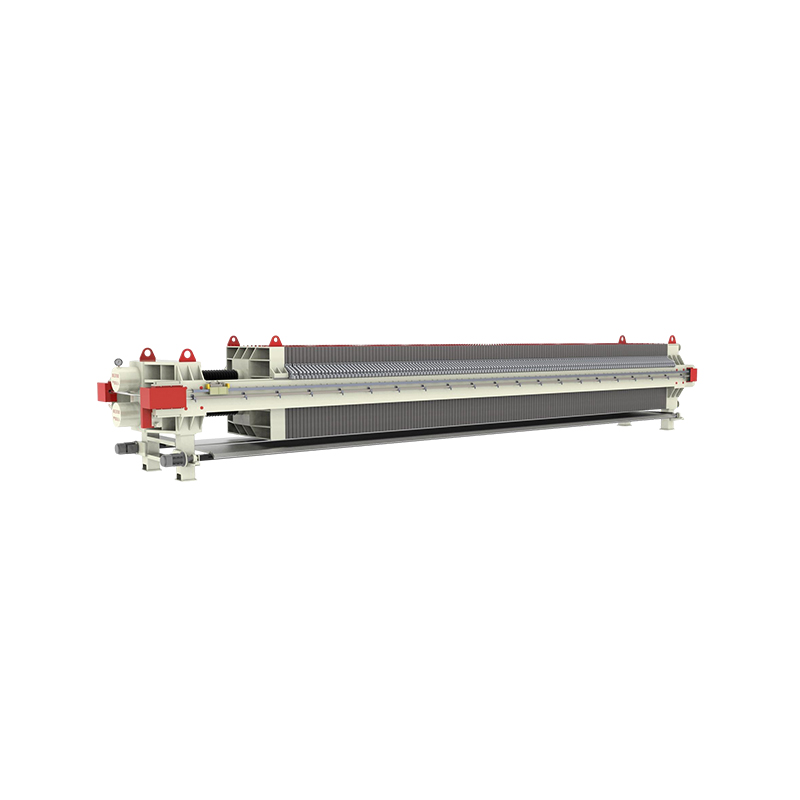

¿Cómo se puede mejorar la eficiencia de la filtración con placas de filtro prensa de alta calidad?

2025.11.24

2025.11.24

Noticias de la industria

Noticias de la industria

1. Elija el material adecuado para las placas de filtro prensa

la materia de placas de filtro prensa es crucial para el rendimiento de la filtración. Los diferentes materiales tienen diferentes características y son adecuados para diferentes entornos industriales. Seleccionar el material adecuado puede mejorar significativamente la eficiencia de la filtración, extender la vida útil de las placas y reducir los costos de mantenimiento.

Placas de polipropileno: este es el material más común utilizado para las placas de filtro prensa, especialmente en aplicaciones donde se requiere resistencia química, como el tratamiento de aguas residuales. Las placas de polipropileno son livianas, altamente resistentes a la corrosión y pueden soportar altas temperaturas, lo que las hace ideales para manipular líquidos ácidos o alcalinos.

Placas de Acero Inoxidable: Se utilizan en filtración de alta presión o ambientes con materiales altamente corrosivos, como minería o industrias de procesamiento de alimentos. Las placas de acero inoxidable tienen una excelente durabilidad y resistencia, lo que les permite soportar duras condiciones de trabajo, incluidas altas temperaturas y altas presiones.

Placas de material compuesto: las placas de filtro prensa compuestas ofrecen un buen equilibrio entre peso y durabilidad. A menudo se utilizan en aplicaciones donde el peso es un factor crítico pero aún es necesario mantener una buena resistencia a la corrosión y resistencia mecánica.

Al elegir el material adecuado, las placas de filtro prensa pueden adaptarse mejor a diferentes condiciones de trabajo, lo que garantiza un funcionamiento eficiente a largo plazo.

2. Optimice el tamaño y el diseño de la placa

El tamaño y el diseño de las placas de filtro prensa impactan directamente en la eficiencia del proceso de filtración. Las placas más grandes con una mayor área de filtración pueden procesar más material, aumentando el rendimiento. Además, los diferentes diseños de placas (como empotradas, de membrana o de cámara) funcionan mejor en diferentes aplicaciones.

Platos empotrados: brindan mayor capacidad de torta y son ideales para aplicaciones con alto contenido de sólidos. El diseño empotrado permite atrapar más sólidos, lo que los hace eficaces para manipular lodos con altas concentraciones de sólidos suspendidos.

Placas de membrana: Estas placas se pueden inflar después de la filtración, lo que acelera la liberación de la torta y reduce su contenido de humedad. Normalmente se utilizan en aplicaciones que requieren una alta eficiencia de filtración y sequedad de la torta, como en las industrias química y alimentaria.

Placas de cámara: el diseño de la cámara ofrece un espacio de filtración más grande y puede manejar varios tipos de lodos, particularmente aquellos con bajo contenido de sólidos. Este diseño es común en los sistemas de filtración tradicionales.

Al optimizar el tamaño y el diseño de la placa, puede mejorar significativamente el rendimiento de la filtración, reducir los ciclos de filtración y mejorar la eficiencia general de la producción.

3. Asegúrese de que la placa esté correctamente alineada

La alineación adecuada de las placas de filtro prensa es fundamental para garantizar una filtración eficiente. El sellado entre placas afecta directamente el rendimiento de la filtración y la desalineación puede provocar fugas de lodo, lo que provoca una menor eficiencia e incluso daños al equipo.

Superficies de sellado: las placas filtrantes de alta calidad generalmente se fabrican con tolerancias precisas para garantizar un sellado hermético entre las placas. Un sellado adecuado evita las fugas de lodo y garantiza que toda la superficie de las placas se utilice para la filtración, lo que mejora la eficiencia.

Instalación adecuada: Es importante garantizar la alineación correcta durante la instalación de las placas de filtro para evitar una distribución desigual de la presión. La desalineación puede resultar en un proceso de filtración desigual y aumentar los costos de mantenimiento.

Un diseño de placa de alta calidad y una alineación precisa pueden evitar estos problemas y garantizar que las placas funcionen al máximo.

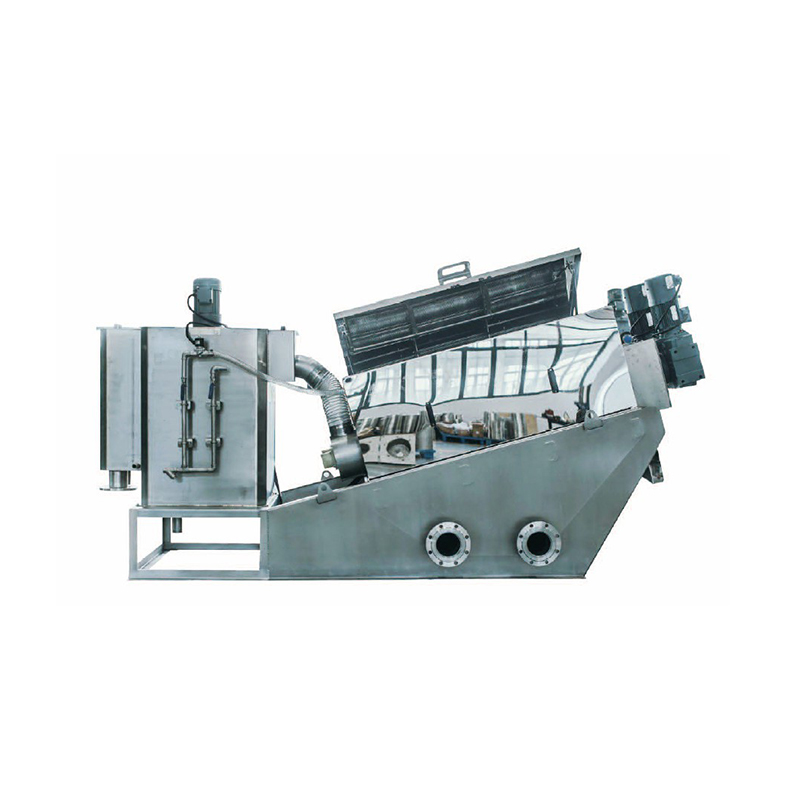

4. Mantenga una limpieza y un mantenimiento constantes de las placas

La limpieza y el mantenimiento regulares de las placas de filtro prensa son esenciales para mantener un rendimiento óptimo. Con el tiempo, se pueden acumular lodos, partículas y otros contaminantes en las placas, lo que reduce la eficiencia de la filtración.

Sistemas de limpieza automatizados: los sistemas de filtro prensa modernos suelen venir equipados con mecanismos de limpieza automatizados que ayudan a garantizar una limpieza exhaustiva y eficiente. La limpieza regular no sólo mejora la eficiencia de la filtración sino que también prolonga la vida útil de las placas.

Limpieza de superficies: las placas filtrantes de alta calidad suelen tener superficies lisas, lo que las hace más fáciles de limpiar. La eliminación periódica de suciedad y acumulación ayuda a evitar obstrucciones y garantiza que las placas sigan funcionando de manera óptima.

Inspección periódica: comprobar periódicamente las placas de filtro en busca de desgaste, grietas o corrosión garantiza que siempre estén en óptimas condiciones de funcionamiento. La reparación o sustitución oportuna de placas desgastadas reduce el tiempo de inactividad y evita daños mayores.

5. Utilice la presión de funcionamiento adecuada

La presión de funcionamiento aplicada a las placas del filtro prensa también afecta la eficiencia de la filtración. Cada tipo de placa tiene un rango de presión de funcionamiento recomendado, y exceder o no alcanzar este rango puede provocar una filtración deficiente o incluso dañar las placas.

Rango de presión de funcionamiento: Las placas filtrantes de alta calidad están diseñadas para soportar altas presiones, pero es importante cumplir con el rango de presión recomendado por el fabricante. Una presión excesivamente alta puede dañar las placas, mientras que una presión demasiado baja provocará una filtración ineficiente.

Distribución uniforme de la presión: controlar adecuadamente el flujo de alimentación y la presión garantiza que la presión se distribuya uniformemente entre las placas. Esto ayuda a evitar problemas de sobrepresión o subpresión localizada, mejorando la eficiencia general de la filtración.

6. Controle la liberación de la torta y el tiempo de filtración

La velocidad de liberación de la torta y el tiempo del ciclo de filtración impactan directamente en la eficiencia de la filtración. Las placas filtrantes de alta calidad suelen tener superficies más lisas y mayor durabilidad, lo que permite una liberación más rápida de la torta y ciclos de filtración más cortos.

Ventaja de las placas de membrana: Las placas de membrana se expanden después de la filtración para liberar la torta más fácilmente, lo que generalmente las hace más eficientes que las placas empotradas tradicionales. Este diseño reduce el tiempo de filtración y aumenta la sequedad de la torta de filtración, lo que reduce la necesidad de procesos de secado adicionales.

Eficiencia de producción mejorada: al optimizar la liberación de torta y reducir los tiempos de filtración, se puede mejorar la eficiencia de producción general, lo que genera un mayor rendimiento y menores costos operativos.

7. Invierta en materiales de placas avanzados para aplicaciones específicas

En algunas industrias, el uso de materiales y recubrimientos avanzados para las placas de filtro puede mejorar significativamente la durabilidad y el rendimiento de la filtración. Estos materiales de alta gama pueden reducir el desgaste, la corrosión y otros problemas, lo que conduce a un mejor rendimiento general.

Recubrimientos especiales: Algunas placas de filtro están recubiertas con capas resistentes a la corrosión, lo que es especialmente beneficioso cuando se trata de lodos altamente corrosivos. Estos recubrimientos también mejoran la resistencia de las placas a la suciedad, lo que reduce las necesidades de limpieza y mantenimiento.

Materiales de alta temperatura: para aplicaciones que involucran líquidos a alta temperatura, el uso de materiales como polímeros o materiales cerámicos de alta temperatura puede evitar la deformación o el daño causado por el calor, extendiendo así la vida útil de las placas.

8. Optimice el flujo de alimentación y las propiedades de la pulpa

Las propiedades de la suspensión y su caudal influyen directamente en la eficiencia de la filtración. Las placas filtrantes de alta calidad pueden funcionar bien con una variedad de características de lodo, pero la preparación adecuada del lodo también es clave.

Acondicionamiento de la lechada: el uso de floculantes o coagulantes para ajustar el tamaño de las partículas de la lechada puede ayudar a formar partículas más grandes que sean más fáciles de separar. Esto conduce a una filtración más eficiente y mejores resultados.

Tasa de flujo de alimentación: Controlar la tasa de flujo de alimentación en el filtro prensa, asegurándose de que no sea ni demasiado rápida ni demasiado lenta, es importante para maximizar el rendimiento de la placa de filtro. El flujo adecuado garantiza un uso óptimo de la superficie de la placa, mejorando la eficiencia de filtración.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt