Cómo mejorar la eficiencia operativa y el ahorro de energía de la prensa de filtro

2025.07.14

2025.07.14

Noticias de la industria

Noticias de la industria

1. Optimizar el método de alimentación

Control de presión de alimentación:

La presión de alimentación de la presión del filtro afecta directamente la velocidad de filtración y la calidad del pastel del filtro. Si la presión del alimento es demasiado alta, causará una expansión excesiva de la tela del filtro, aumentará el desgaste de la tela del filtro y puede causar daños a la placa del filtro; Si la presión de alimentación es demasiado baja, el flujo del líquido filtrado estará restringido, lo que resultará en una velocidad de filtración lenta y un efecto de filtración deficiente. La presión de alimentación óptima debe ajustarse de acuerdo con las características del material. Por ejemplo, al procesar materiales con alta viscosidad o alto contenido sólido, la presión de alimentación se puede aumentar adecuadamente, mientras que para líquidos con bajo contenido sólido y baja viscosidad, la presión de alimentación se puede reducir. Las prensas modernas de filtros generalmente están equipadas con un sistema de control de presión automatizado para ajustar la presión de alimentación de acuerdo con los datos en tiempo real para evitar la incompleta causada por la intervención manual.

Distribución uniforme de la alimentación:

El diseño irracional del sistema de alimentación conduce a una distribución desigual del líquido, lo que causará una sobrecarga parcial de la placa de filtro, la subutilización de algunas placas de filtro e incluso el bloqueo local, reduciendo la eficiencia operativa del equipo. Al optimizar el diseño de la tubería de alimentación, o introducir dispositivos como distribuidores de líquidos y placas de distribución de alimentos, asegúrese de que el líquido pueda distribuirse uniformemente a cada cámara de filtro para evitar el desperdicio de recursos causados por una presión local excesiva. Esto no solo mejora la tasa de filtración, sino que también reduce el desgaste de la tela del filtro y extiende la vida útil del equipo.

2. Elija la tela de filtro y el material de filtro correcto

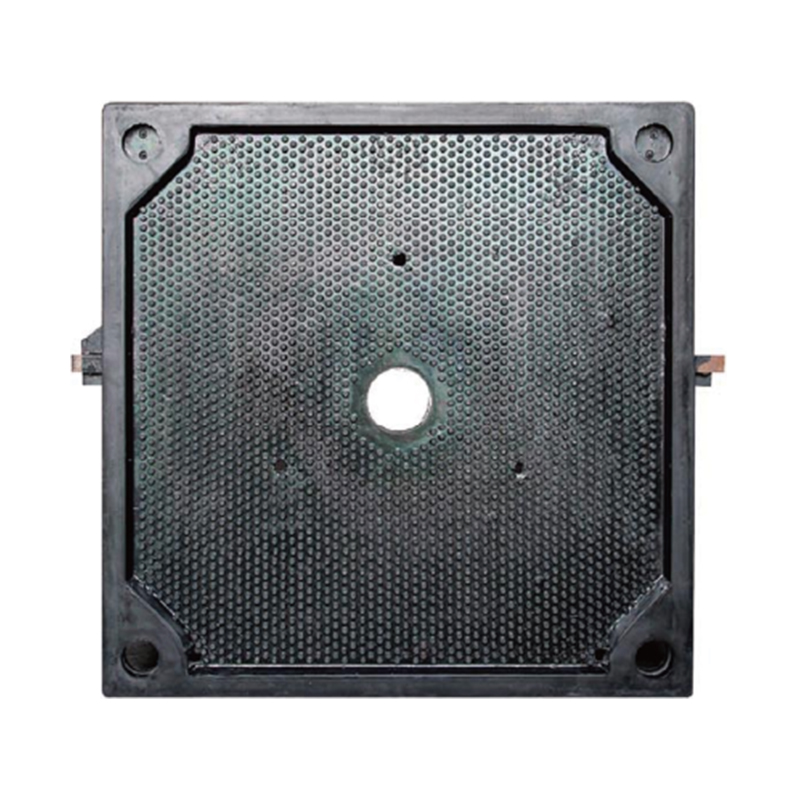

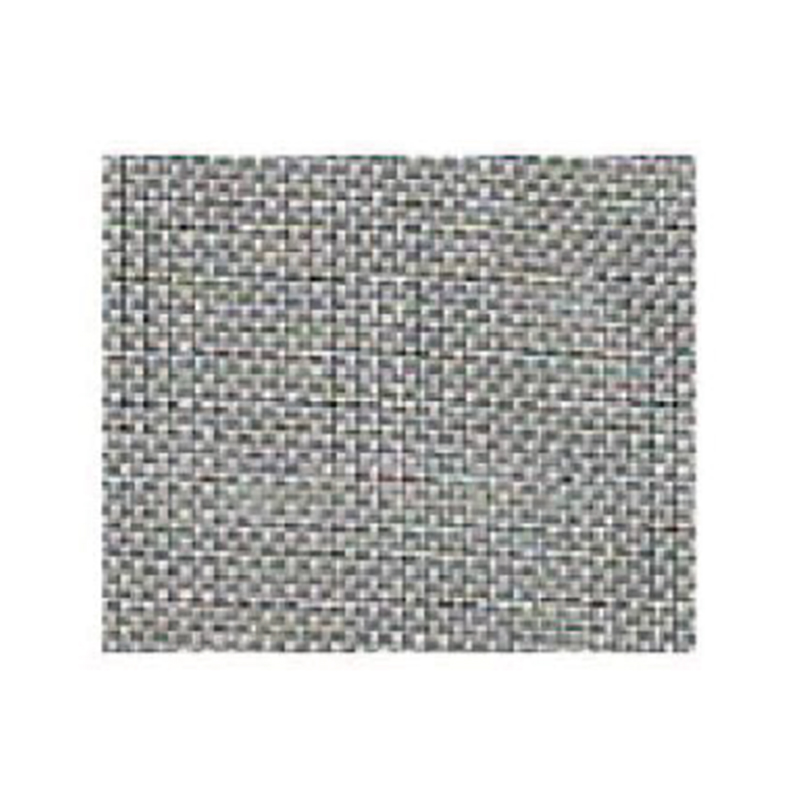

Selección de tela de filtro:

La tela de filtro es un factor clave que afecta la eficiencia de filtración y la calidad del pastel de filtro. El material, el tamaño de los poros, el método de tejido, etc. de la tela del filtro tendrá un impacto significativo en el efecto de filtración. Los materiales de tela de filtro de uso común incluyen poliéster (PET), polipropileno (PP), nylon (PA), etc. Diferentes materiales son adecuados para diferentes medios de filtro. Por ejemplo, la tela de filtro de poliéster es adecuada para la mayoría de los medios químicos, mientras que el polipropileno es más adecuado para manejar sustancias ácidas y alcalinas. El tamaño de poro de la tela de filtro debe seleccionarse de acuerdo con el tamaño de las partículas líquidas. Por lo general, los materiales con tamaños de partículas más grandes usan telas de filtro con poros más grandes, y los líquidos de partículas finas deben usar telas de filtro con poros pequeños. Además, el método de tejido de la tela de filtro (como tejido liso, sarga, etc.) también tiene un gran impacto en la tasa de filtración y la durabilidad de la tela de filtro. Elegir un método de tejido adecuado puede mejorar la eficiencia de filtración.

Limpieza y mantenimiento de tela de filtro:

La tela del filtro estará bloqueada por partículas e impurezas sólidas durante el proceso de filtración. La limpieza regular de la tela del filtro ayuda a mantener la eficiencia de filtración. Existen muchos métodos de limpieza, como retrolavado, limpieza ultrasónica, limpieza química, etc. El lavado de retrolavado es un método de limpieza de uso común. Al enjuagar la tela de filtro con líquido de flujo inverso, se puede quitar algo de materia sólida en la superficie de la tela de filtro. Si el efecto de retrolavado no es obvio, se puede considerar la limpieza ultrasónica o la limpieza química para ayudar a limpiar la suciedad más terca. Además, revise regularmente el desgaste y el envejecimiento de la tela del filtro. Una vez que la tela del filtro está dañada o bloqueada en un área grande, debe reemplazarse a tiempo para garantizar el efecto de filtrado.

3. Optimizar el ciclo de filtración

Ajuste el ciclo de filtración:

La longitud del ciclo de filtración afecta directamente la eficiencia de todo el proceso de filtración. Si el ciclo de filtración es demasiado largo, la torta del filtro se volverá demasiado gruesa, aumentando la carga de la prensa del filtro y puede hacer que la velocidad de flujo del filtrado disminuya; Si el ciclo es demasiado corto, puede causar una filtración incompleta del filtrado, y la materia sólida sin filtrar permanecerá en el líquido, lo que afecta la calidad del producto. De acuerdo con las características del líquido y el volumen de procesamiento reales, la optimización del tiempo de cada ciclo de filtración no solo puede mejorar la eficiencia de filtración, sino también evitar el consumo de energía innecesario. Por lo general, la optimización del ciclo de filtración requiere experimentos y experimentar la acumulación para encontrar el mejor tiempo e intervalo de filtración.

Controle el grosor de la torta del filtro: el grosor de la torta del filtro afecta directamente la eficiencia de filtración y el proceso de presión posterior. Es posible que un pastel de filtro demasiado delgado no pueda filtrar completamente todas las impurezas en el líquido, lo que resulta en partículas sólidas residuales en el líquido; Mientras que una torta de filtro demasiado gruesa aumentará la diferencia de presión requerida en el proceso de filtración, lo que resulta en un desperdicio de energía excesivo. Por lo tanto, es necesario controlar el grosor de la torta del filtro de acuerdo con las propiedades del material filtrado y los requisitos de producción. El grosor razonable del pastel de filtro no solo puede aumentar la tasa de filtración, sino que también reducir el consumo de energía del equipo y reducir el desgaste de la tela del filtro.

4. Aumente la presión de trabajo del Presiona de filtro

Aumente la presión de trabajo: aumentar adecuadamente la presión de trabajo de la prensa del filtro puede ayudar a aumentar la tasa de filtración, especialmente cuando se trata de materiales con alto contenido sólido o alta viscosidad. Al aumentar la presión, la compactación de la torta de filtro se puede mejorar de manera efectiva, de modo que se pueda descargar más líquido, acelerando así el proceso de filtración. Al aumentar la presión de trabajo, debe controlarse cuidadosamente, porque la presión excesiva puede hacer que la tela del filtro se rompa o el equipo se dañe, por lo que es necesario establecer un límite de presión apropiado para garantizar el funcionamiento seguro del equipo.

Optimice el sistema de control de presión: un sistema de control de presión eficiente puede monitorear y ajustar la presión del sistema en tiempo real para asegurarse de que siempre permanezca dentro del rango de trabajo óptimo. A medida que cambian las propiedades del líquido de alimentación o el proceso de filtración, el sistema de regulación de presión automatizada puede ajustar de manera flexible la presión de acuerdo con los datos en tiempo real para evitar residuos de energía innecesarios debido a una presión excesivamente alta y para evitar una baja eficiencia de filtración debido a una presión demasiado baja.

5. Fortalecer el control automatizado

Sistema de monitoreo automatizado:

La introducción de un sistema de control automatizado puede monitorear los cambios en varios parámetros durante el proceso de filtración en tiempo real, como el volumen de alimentación, la presión de alimentación, el flujo de filtrado, el espesor de la torta, la presión de trabajo de la presión del filtro, etc. Después de que estos datos se analizan por algoritmos inteligentes, los parámetros del sistema se pueden ajustar automáticamente para garantizar que la presión del filtro funcione en el mejor estado. Por ejemplo, cuando aumenta el volumen de alimentación, el sistema puede ajustar automáticamente la presión de alimentación para mantener la velocidad de filtración sin cambios. El sistema de control automatizado también puede realizar un diagnóstico y alarma de fallas, detectar los problemas del equipo a tiempo y tratarlos, y evitar la operación ineficiente a largo plazo.

Ajuste inteligente del proceso de filtración:

En algunos sistemas avanzados de prensa de filtros, además del monitoreo automatizado básico, el sistema de control inteligente también puede combinar datos históricos para la predicción y optimizar automáticamente el proceso de filtración. A través de los algoritmos de aprendizaje automático, el sistema puede aprender gradualmente el mejor modo de funcionamiento en diferentes materiales y condiciones de trabajo, mejorando gradualmente la eficiencia y reduciendo el consumo de energía durante la operación a largo plazo.

6. Optimizar el sistema de drenaje y escape

Diseño del sistema de drenaje:

El diseño del sistema de drenaje es crucial para mejorar la eficiencia de la filtración. El sistema de drenaje debe tratar de evitar la resistencia excesiva del flujo del líquido, la flexión de tubería excesiva, las juntas sueltas, etc., porque estos factores aumentarán la resistencia al flujo del líquido, aumentarán la carga de la bomba y aumentarán el consumo de energía. Diseñe una tubería de drenaje razonable para garantizar que el líquido se pueda descargar suavemente, reducir el consumo de energía de la bomba y mejorar la eficiencia general del sistema.

Optimizar el sistema de escape:

El papel del sistema de escape es particularmente importante en condiciones de funcionamiento de alta presión. Durante el proceso de prensa del filtro, el gas puede acumularse en la placa del filtro. Si el sistema de escape no está diseñado adecuadamente, la retención de gas aumentará la diferencia de presión, afectará la calidad de compactación de la torta de filtro y, por lo tanto, reducirá la eficiencia de filtración. Por lo tanto, diseñar una tubería de escape adecuada para garantizar que el gas pueda descargarse rápidamente es crucial para mejorar la eficiencia del equipo.

7. Configure razonablemente la temperatura de trabajo de la prensa del filtro

El efecto de la temperatura sobre la eficiencia de la filtración:

La temperatura del líquido tiene un efecto significativo en el efecto de filtración. En términos generales, un aumento moderado de la temperatura puede reducir la viscosidad del líquido, aumentando así la tasa de filtración. Especialmente cuando se trata de materiales de alta viscosidad, calentar ligeramente el líquido puede hacerlo más fluido, lo que ayuda a reducir la pérdida de presión durante el proceso de filtración. Sin embargo, si la temperatura se eleva demasiado rápido o demasiado alta, puede dañar la tela del filtro y otras partes del equipo. El control de la temperatura debe ajustarse razonablemente de acuerdo con las características del líquido.

El impacto de la temperatura excesiva:

Aunque la alta temperatura ayuda a mejorar la eficiencia de filtración, la temperatura excesiva puede causar el envejecimiento y el desgaste de la tela del filtro, e incluso puede dañar el sellado del equipo. Para evitar daños al equipo causado por una temperatura excesiva, se debe establecer el límite de temperatura y se debe usar un sistema de control de temperatura avanzado para un ajuste preciso.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt