Optimización del rendimiento de la prensa del filtro: consejos para la máxima eficiencia

2025.04.14

2025.04.14

Noticias de la industria

Noticias de la industria

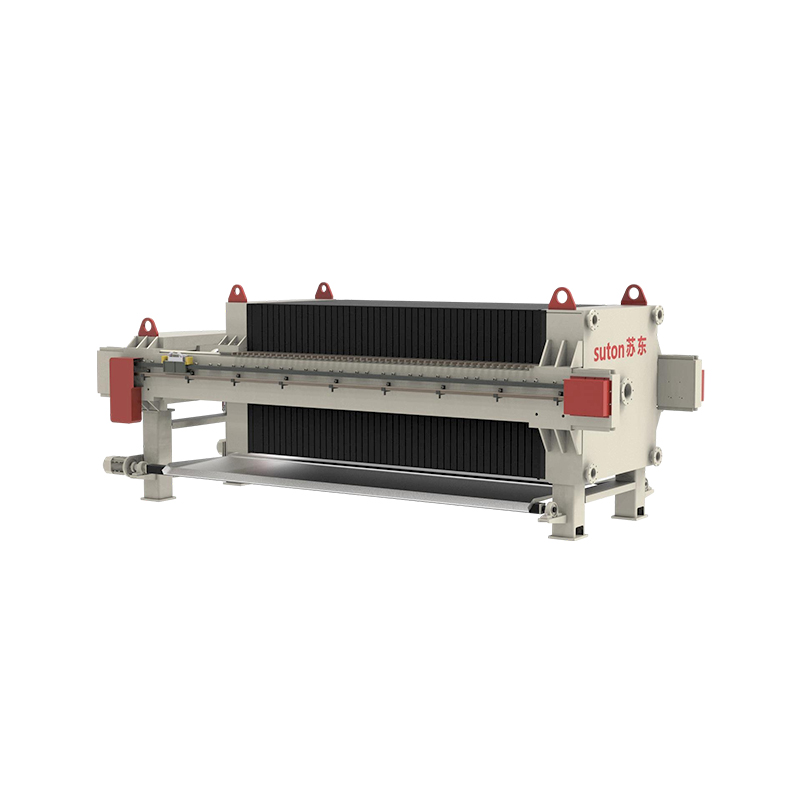

En industrias como minería, procesamiento químico, alimentos y bebidas, y tratamiento de aguas residuales, el Presiona de filtro sigue siendo una piedra angular de la tecnología de separación sólida-líquido. Su capacidad para producir un pastel de filtro seco mientras se recupera el filtrado limpio lo hace indispensable para operaciones eficientes. Las prensas de filtros mal optimizadas pueden conducir a un consumo excesivo de energía, tiempos de ciclo más largos, sequedad de pastel inconsistente y desgaste prematuro de componentes. Estas ineficiencias se traducen en mayores costos operativos y una productividad reducida. Para contrarrestar estos desafíos, los operadores deben adoptar un enfoque holístico que abarque la preparación de alimentos, la configuración del equipo, la selección de telas y el mantenimiento proactivo.

El papel de la tela de filtro en la optimización del rendimiento

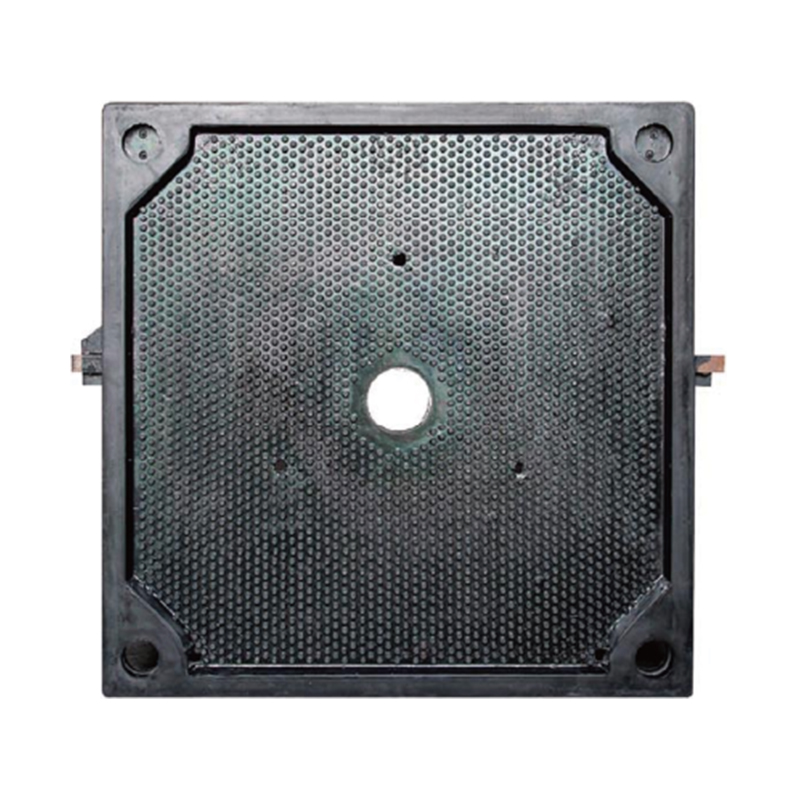

Uno de los componentes más críticos que influyen en la eficiencia de la prensa del filtro es la tela de filtro. Su material, patrón de tejido y tamaño de poro determinan no solo la tasa de filtración sino también la claridad del filtrado y el contenido de humedad del pastel. Seleccionar la tela correcta implica equilibrar la compatibilidad química, la retención de partículas y la durabilidad. Por ejemplo, los paños de polipropileno se usan ampliamente debido a su resistencia a los ácidos y álcalis, mientras que el poliéster puede ser preferido para aplicaciones de alta temperatura.

Con el tiempo, las telas de filtro pueden cegarse, atenuadas con partículas finas que reducen la permeabilidad. Para mitigar esto, la limpieza regular con agua de alta presión o lavados químicos es esencial. Los operadores deben inspeccionar los paños para las lágrimas o el uso excesivo, ya que las telas dañadas conducen a fugas y filtración desigual. Algunos sistemas avanzados incorporan sistemas automáticos de lavado de telas entre ciclos, asegurando un rendimiento constante sin intervención manual.

Preparación de lodo: la base de la filtración eficiente

Antes de que la suspensión ingrese a la prensa del filtro, sus propiedades deben controlarse cuidadosamente. La distribución del tamaño de partícula, la concentración de sólidos y la composición química juegan un papel crucial para determinar la eficiencia de la filtración.

Si los sólidos en la lechada están demasiado bien, pueden formar una capa densa e impermeable en la tela del filtro, ralentizando la filtración. En tales casos, los métodos de pretratamiento como la floculación o la coagulación pueden aglomerar las partículas finas en grupos más grandes, mejorando el desagüe. Por el contrario, si la suspensión está demasiado diluida, la prensa del filtro requerirá más ciclos para procesar el mismo volumen, aumentando los costos de energía y tiempo. La optimización de la concentración de sólidos de alimentación asegura que la prensa funcione a su capacidad diseñada sin retrasos innecesarios.

La temperatura y el pH también influyen en la filtración. Las temperaturas elevadas pueden reducir la viscosidad del líquido, acelerar la filtración, pero también pueden degradar ciertos materiales de tela de filtro. Del mismo modo, las lloses altamente ácidos o alcalinos requieren telas químicamente resistentes para evitar un deterioro rápido.

Optimización del ciclo de filtración para la velocidad y la sequedad de la torta

El ciclo de filtración consiste en fases de llenado, prensado y descarga de pasteles, cada una que requiere un control preciso. La sobrecarga del sistema puede dañar las placas o paños de filtro, mientras que la presión insuficiente conduce a pasteles húmedos y mal desbordados. Las prensas de filtro modernas a menudo usan controladores lógicos programables (PLC) para automatizar la rampa de presión, asegurando una compresión óptima sin sobrecargar el sistema.

Durante la etapa de llenado, la distribución uniforme de la lechada en todas las cámaras es crucial. La alimentación desigual puede dar lugar a algunas placas que forman pasteles más gruesos que otros, reduciendo la eficiencia general. Una vez que las cámaras están llenas, comienza la fase presionada, donde la presión hidráulica o neumática exprime líquido adicional. Las prensas de filtro de membrana llevan esto un paso más allá al usar diafragmas inflables para aplicar la compresión secundaria, produciendo pasteles significativamente más secos en comparación con los diseños de placas empotradas tradicionales.

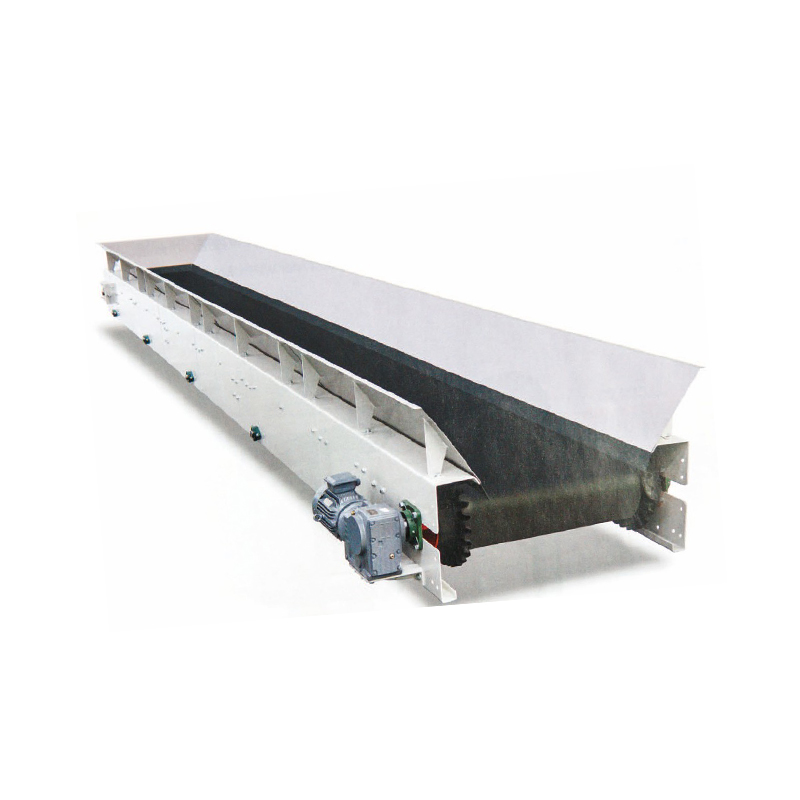

El paso final, la descarga del pastel, debe ejecutarse limpiamente para evitar que el material residual obstruya el sistema. En las prensas de filtros automatizadas, las palancas de la placa y los mecanismos de descarga asistidos por vibraciones ayudan a garantizar la liberación completa del pastel, minimizando los requisitos de limpieza manual.

Mantenimiento: prevenir el tiempo de inactividad y extender la vida útil del equipo

Al igual que cualquier maquinaria industrial, las prensas de filtro requieren un mantenimiento regular para operar con máxima eficiencia. Los sistemas hidráulicos deben verificarse para detectar fugas y niveles de aceite adecuados, ya que las fluctuaciones en la presión pueden conducir a una filtración inconsistente. Las placas de filtro en sí deben ser inspeccionadas para grietas o deformaciones, lo que puede comprometer la integridad del sello.

Los problemas operativos comunes incluyen tasas de filtración lentas, pasteles húmedos y formación de pastel desigual. La filtración lenta a menudo indica telas obstruidas o una suspensión inadecuada, mientras que los pasteles húmedos sugieren tiempo o presión de presión insuficiente. Los pasteles desiguales pueden apuntar a placas desalineadas o distribución desigual. Abordar estos problemas previene de inmediato daños a largo plazo y mantiene el rendimiento.

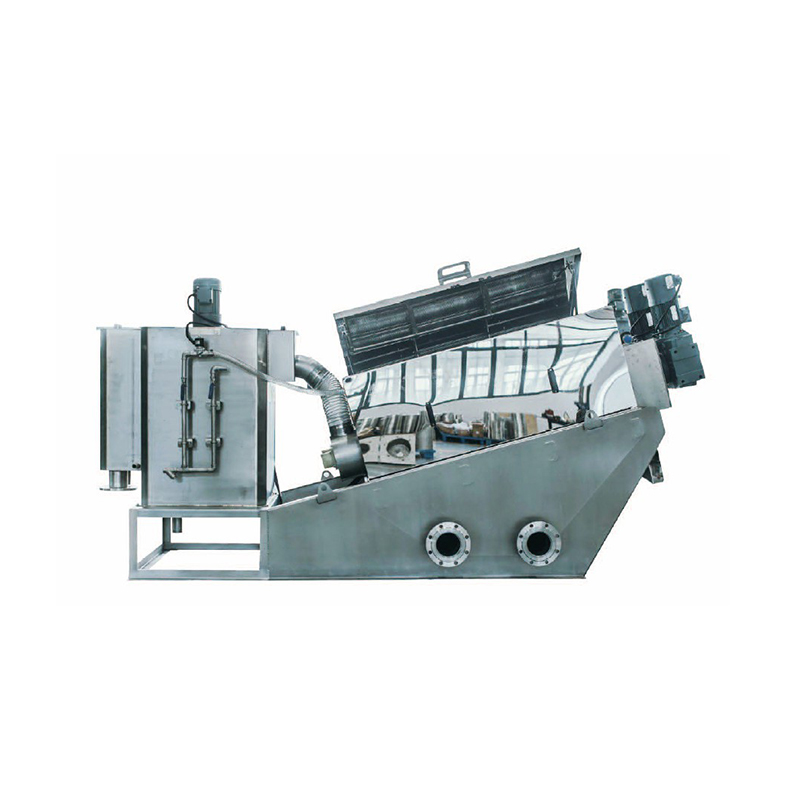

El futuro: Automatización y tecnologías avanzadas de presas de filtros

A medida que las industrias presionan para una mayor eficiencia y menores costos operativos, la automatización se está convirtiendo en una característica estándar en las prensas de filtro modernas. Los cambios de placa automatizados, los sistemas de lavado de telas y los sensores de monitoreo en tiempo real reducen los requisitos de mano de obra al tiempo que mejora la consistencia. Algunos sistemas avanzados incluso incorporan ajustes impulsados por la IA, optimizando los parámetros del ciclo basados en condiciones de suspensión en tiempo real.

Otra innovación es el aumento de los diseños de eficiencia energética, como las bombas de accionamiento de frecuencia variable (VFD) que ajustan dinámicamente las tasas de flujo, reduciendo el consumo de energía. Las prensas de filtro de membrana, con su capacidad para lograr pasteles ultra secos, también están ganando tracción en las aplicaciones donde los costos de eliminación son una preocupación importante.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt