¿Cuáles son los problemas comunes con las placas de filtro prensa y cómo solucionarlos?

2025.12.29

2025.12.29

Noticias de la industria

Noticias de la industria

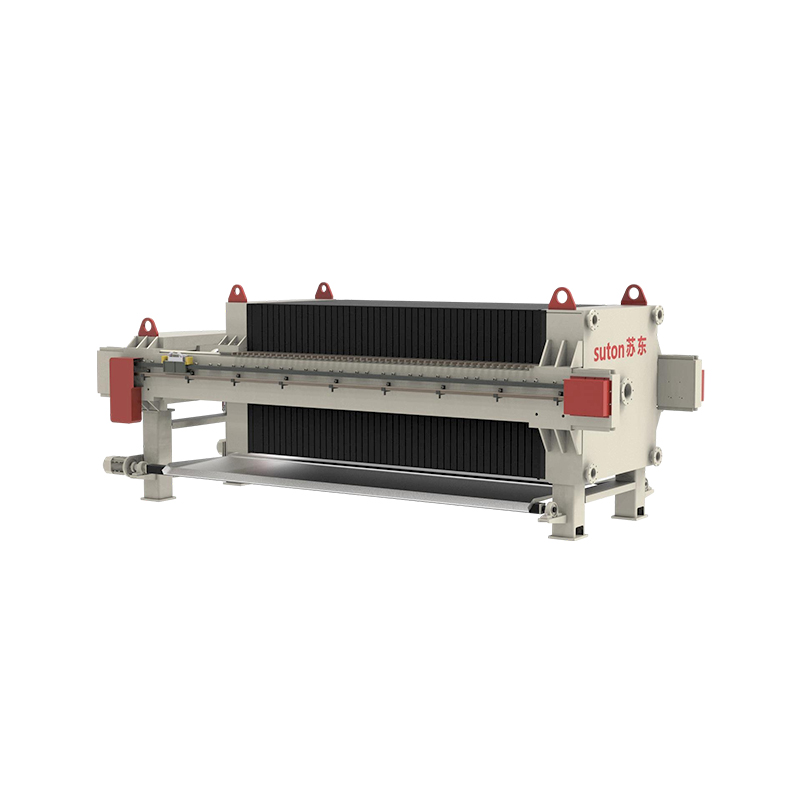

Placas de filtro prensa son componentes críticos utilizados en diversas aplicaciones industriales, como el tratamiento de aguas residuales, el procesamiento químico y las industrias alimentarias. Son responsables de separar las partículas sólidas de los líquidos mediante la creación de un proceso de filtración impulsado por presión.

1. Fuga en la placa

problemaa: Las fugas son uno de los problemas más comunes con las placas de filtro prensa. Ocurre cuando falla el mecanismo de sellado entre las placas, permitiendo que la lechada se escape. Esto conduce a contaminación cruzada, pérdida de producto y filtración ineficiente.

Causa: La causa principal de las fugas son las juntas o sellos desgastados, la alineación incorrecta de las placas o el ajuste incorrecto de la pila de placas.

Arreglar:

- Verifique las juntas: inspeccione las juntas alrededor de cada placa en busca de signos de daños, grietas o desgaste. Si alguna junta está comprometida, reemplácela inmediatamente.

- Alineación adecuada: Asegúrese de que las placas del filtro prensa estén alineadas correctamente durante la instalación y el mantenimiento. La desalineación puede causar un sellado desigual.

- Apriete: Asegúrese de que las placas estén apretadas correctamente según las recomendaciones del fabricante. Apretar demasiado o poco puede afectar la presión de sellado.

2. Obstrucción de la placa

Problema: La obstrucción ocurre cuando las placas del filtro prensa se bloquean con sólidos, lo que reduce la eficiencia de la filtración y provoca retrasos en el proceso de deshidratación.

Causa: La obstrucción a menudo resulta de la presencia de partículas finas en la lechada que se acumulan con el tiempo. La mala distribución de la alimentación de lodo o el exceso de sólidos en el material también pueden contribuir a la obstrucción.

Arreglar:

- Limpieza periódica: Limpie las placas del filtro prensa periódicamente utilizando chorros de agua a alta presión o productos químicos de limpieza adecuados. Esto ayuda a eliminar los sólidos acumulados y garantiza un proceso de filtración sin problemas.

- Lavado a contracorriente: en determinadas aplicaciones, se recomienda el lavado a contracorriente o la limpieza de flujo inverso para ayudar a desalojar las partículas atrapadas.

- Distribución adecuada de la alimentación: asegúrese de que la lechada se distribuya uniformemente en los platos para evitar la formación desigual de tortas y obstrucciones.

3. Formación de torta desigual

Problema: Cuando las tortas de filtración no se forman uniformemente, se produce una filtración ineficiente, un menor rendimiento y una separación subóptima de sólidos de líquidos.

Causa: La formación desigual de torta puede deberse a una alimentación irregular de la lechada, una presión inconsistente o placas de filtro desgastadas que no mantienen un contacto uniforme.

Arreglar:

- Presión optimizada: asegúrese de que la presión de filtración esté dentro del rango recomendado. Una presión demasiado alta o demasiado baja puede provocar una formación de torta desigual.

- Control del flujo de lodo: controle la velocidad de alimentación de lodo y asegúrese de que sea uniforme en toda la superficie de la placa para garantizar una distribución uniforme.

- Verifique si hay placas desgastadas: Inspeccione las placas del filtro periódicamente para detectar daños o desgaste. Reemplace las placas que ya no funcionen correctamente.

| Problem | causa | Arreglar |

| Fuga de placa | Juntas desgastadas, desalineación | Reemplace juntas, alinee placas, apriete adecuado |

| Obstrucción de la placa | Sólidos finos, mala distribución. | Placas limpias, retrolavado, alimentación adecuada de lechada |

| Formación de pastel desigual | Alimentación irregular de lodo, inconsistencia de presión | Optimice la presión, compruebe si hay placas desgastadas |

4. Daño a los bordes de la placa

Problema: Las placas de filtro prensa pueden sufrir daños, como grietas o astillas en los bordes, lo que puede provocar una filtración ineficiente o fugas.

Causa: El daño físico durante la manipulación, las partículas abrasivas en la lechada o la presión excesiva pueden hacer que los bordes de las placas se agrieten o se dañen.

Arreglar:

- Inspeccione las placas con regularidad: realice inspecciones visuales para verificar si hay grietas o astillas alrededor de los bordes de las placas.

- Maneje con cuidado: capacite al personal para manipular las placas con cuidado durante la instalación o el mantenimiento para evitar daños accidentales.

- Reemplace las placas dañadas: cualquier placa que esté agrietada o astillada debe reemplazarse inmediatamente para evitar mayores daños o problemas de rendimiento.

5. Deformación o curvatura de placas

Problema: La deformación o curvatura de las placas puede afectar el sellado y la alineación del filtro prensa, reduciendo su eficiencia y provocando una distribución desigual de la presión.

Causa: Esto a menudo se debe a una presión excesiva, altas temperaturas o una fabricación defectuosa. Las placas también pueden deformarse con el tiempo debido a la exposición prolongada a condiciones duras.

Arreglar:

- Monitorear la presión: asegúrese de que la presión utilizada en el proceso de filtración esté dentro de los límites recomendados por el fabricante. La presión excesiva puede deformar las placas.

- Control de temperatura: Mantenga temperaturas de funcionamiento constantes. Las fluctuaciones extremas de temperatura pueden hacer que los materiales se expandan o contraigan de manera desigual, provocando deformaciones.

- Reemplace las placas deformadas: si las placas están deformadas sin posibilidad de reparación, es necesario reemplazarlas para garantizar que el filtro prensa funcione de manera eficiente.

6. Alineación inadecuada de la placa

Problema: La desalineación entre las placas puede provocar un sellado incompleto, lo que provoca fugas y reduce la eficiencia de la filtración.

Causa: La desalineación de las placas generalmente ocurre durante la instalación o después de un uso prolongado debido al desgaste del marco o de las propias placas.

Arreglar:

- Verifique la alineación de las placas con regularidad: antes de operar el filtro prensa, verifique que todas las placas estén alineadas correctamente. Las placas desalineadas impedirán que el filtro prensa funcione correctamente.

- Instalación adecuada: Durante la instalación o el mantenimiento, asegúrese de que las placas estén alineadas correctamente y libres de escombros u objetos extraños que puedan causar una desalineación.

- Mantenimiento del marco: Revise el marco del filtro prensa en busca de desgaste o daño que pueda causar desalineación y repárelo si es necesario.

7. Corrosión de las placas de filtro prensa

Problema: Con el tiempo, las placas de filtro prensa expuestas a productos químicos agresivos o condiciones extremas pueden corroerse, lo que reduce el rendimiento de la filtración y una posible contaminación del filtrado.

Causa: La corrosión es causada por la exposición a materiales ácidos o alcalinos, o a agentes de limpieza que son demasiado fuertes para los materiales de los que están hechas las placas.

Arreglar:

- Materiales resistentes a la corrosión: si su proceso involucra materiales corrosivos, considere usar placas de filtro hechas de materiales resistentes a la corrosión como polipropileno o acero inoxidable.

- Limpieza adecuada: utilice productos químicos de limpieza suaves y adecuados y evite el uso de agentes corrosivos que puedan dañar la superficie de la placa.

- Inspección periódica: inspeccione las placas con frecuencia para detectar signos de corrosión y reemplace las placas afectadas antes de que comprometan el proceso de filtración.

8. Pegado o Dificultad en la Separación de Placas

Problema: Después de un ciclo de filtración, las placas del filtro prensa a veces pueden pegarse, lo que dificulta separarlas para limpiarlas o reemplazarlas.

Causa: Esto suele ser causado por la acumulación de revoque entre las placas, particularmente cuando el material de la lechada se endurece o solidifica entre las placas.

Arreglar:

- Mecanismo de agitación: utilice un mecanismo de agitación de placas para ayudar a liberar las placas después de cada ciclo. Esto puede ayudar a reducir el riesgo de que se peguen.

- Limpieza periódica: limpie las placas entre ciclos para evitar la acumulación de torta.

- Lubricación: Aplicar lubricantes adecuados en los bordes de las placas para facilitar la separación.

9. Calidad del filtrado inconsistente

Problema: si el filtrado está turbio, contiene sólidos suspendidos o no cumple con los estándares de calidad, indica un problema con las placas del filtro prensa o el proceso de filtración.

Causa: El problema puede surgir de placas dañadas o desgastadas que permiten el paso del material sin filtrar, ajustes de presión inadecuados o una alimentación calibrada incorrectamente.

Arreglar:

- Inspeccionar en busca de daños: Examine las placas del filtro en busca de desgaste, grietas o deformaciones. Cualquier placa que esté comprometida debe ser reemplazada.

- Optimice la presión: asegúrese de que los ajustes de presión sean correctos y consistentes durante el proceso de filtración. Una presión demasiado alta o demasiado baja puede afectar la calidad del filtrado.

- Calibración de alimentación: asegúrese de que la alimentación de lechada esté calibrada correctamente y ajuste el caudal si es necesario.

10. Eficiencia de filtración reducida

Problema: Con el tiempo, la eficiencia de filtración de un filtro prensa puede disminuir, lo que resulta en tiempos de ciclo más largos, menor rendimiento y rendimiento de separación reducido.

Causa: La eficiencia reducida puede deberse a placas obstruidas, juntas dañadas o condiciones de funcionamiento inadecuadas.

Arreglar:

- Mantenimiento regular: limpie las placas y juntas con regularidad y compruebe si hay desgaste o daños.

- Optimice los parámetros de filtración: ajuste la velocidad de alimentación, la presión y los tiempos del ciclo de filtración para garantizar un rendimiento óptimo.

- Reemplace los componentes desgastados: si las placas o juntas están dañadas o desgastadas, reemplácelas inmediatamente para restaurar la eficiencia de filtración.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt