Filtro Presione Placas: la tecla para una separación eficiente de líquido sólido

2025.09.09

2025.09.09

Noticias de la industria

Noticias de la industria

- Introducción: ¿Qué es una prensa de filtro?

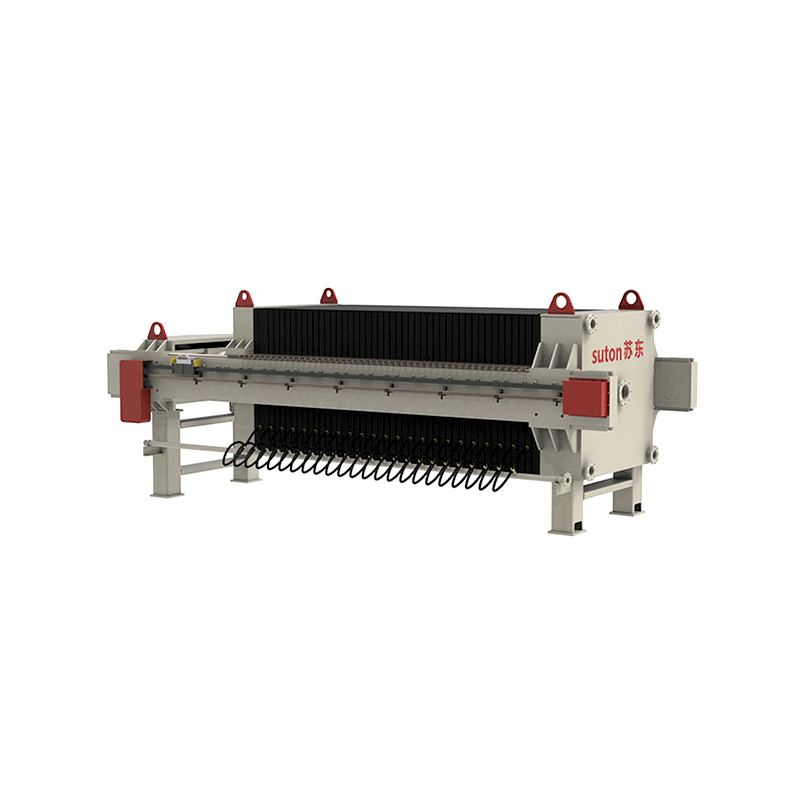

Placas de filtro son un componente clave de una prensa de filtro, un dispositivo ampliamente utilizado en varias industrias para la separación sólida-líquido. Separan líquidos de los sólidos aplicando presión y se usan comúnmente en industrias como el tratamiento de aguas residuales, la minería, los productos químicos y el procesamiento de alimentos.

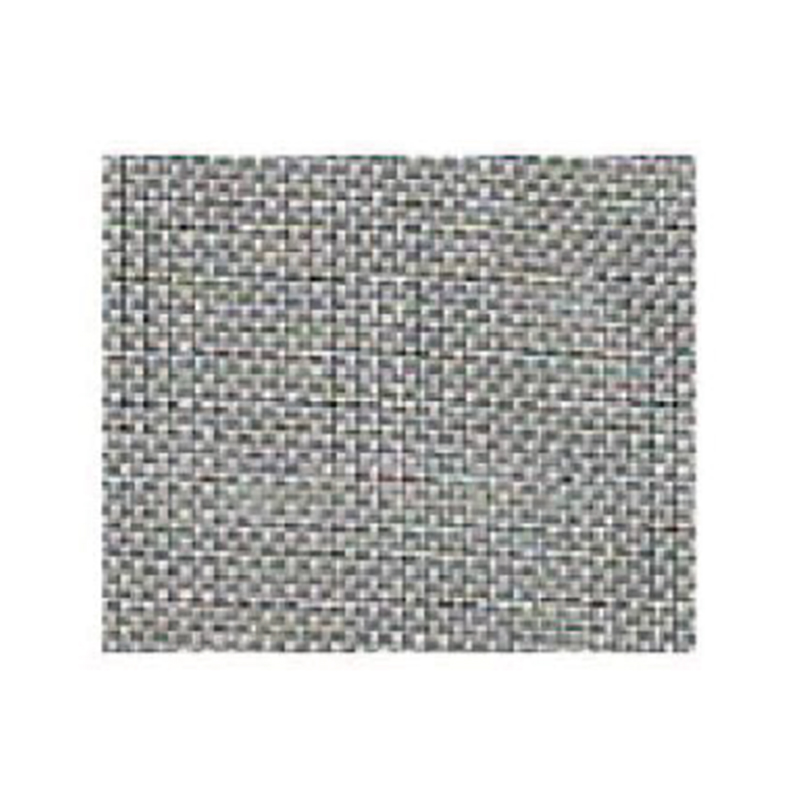

El principio de funcionamiento de una prensa de filtro es que una serie de placas de filtro y tela de filtro forman una cámara de filtro. Bajo presión, el líquido se forja a través de la tela del filtro, separando así partículas sólidas. Las prensas de filtros se usan comúnmente para mezclas de liquidación sólida altamente concentrada, como lloses, aguas residuales y soluciones químicas.

- El papel de las placas de prensa de filtro

La función principal de las placas de filtro es soportar la tela de filtro y separar el líquido de los sólidos formando una cámara de filtro. Cada placa de filtro generalmente tiene múltiples poros en su superficie, a través del cual puede fluir el líquido, mientras que los sólidos están atrapados por el paño de filtro, formando un pastel de filtro.

El diseño de las placas de filtro ayuda a proporcionar una alta eficiencia de filtración cuando el líquido pasa a través de ellas. Se presionan juntos para formar un sello, asegurando que no hay fugas de líquido y maximizar la efectividad de la filtración. La selección adecuada del material y el diseño de la placa de filtro es clave para mejorar la eficiencia de separación sólida-líquido.

- Tipos de placas de prensa de filtro

Hay varios materiales y tipos de placa de filtro común. Elegir el tipo de placa correcta para cada industria es crucial:

Placas de polipropileno: estos materiales se usan ampliamente debido a su resistencia a la corrosión, resistencia química y propiedades livianas, lo que los hace adecuados para la mayoría de las aplicaciones de procesamiento líquido. También son adecuados para procesar líquidos con valores de pH altos o bajos.

Placas de acero inoxidable: el acero inoxidable ofrece resistencia a la presión y calor mejorada y es adecuada para industrias que requieren filtración de alta intensidad, como las industrias químicas, de petróleo y alimentos. Estas placas se usan típicamente en condiciones de operación más exigentes.

Placas de cerámica: las placas de cerámica son ideales para la separación sólida-líquido de alta precisión, especialmente al filtrar partículas finas. Ofrecen una excelente resistencia mecánica y resistencia a la temperatura, pero son relativamente caros.

- Importancia del material de la placa en el rendimiento

La elección del material afecta directamente la vida útil de la placa, la precisión de la filtración y los costos de mantenimiento del equipo. Los diferentes entornos operativos requieren diferentes materiales de placa de filtro. Por ejemplo, al manejar ácidos o bases fuertes, el polipropileno y el acero inoxidable son opciones comunes. Sin embargo, para ambientes de alta temperatura o alta presión, se puede requerir un material más resistente al calor.

Las placas de filtro de polipropileno a menudo se usan para tareas generales de separación sólida-líquido, como el tratamiento de aguas residuales debido a su resistencia ligera y corrosión. Las placas de filtro de acero inoxidable son adecuadas para entornos más exigentes, especialmente en las industrias donde las reacciones químicas requieren alta resistencia al material del filtro.

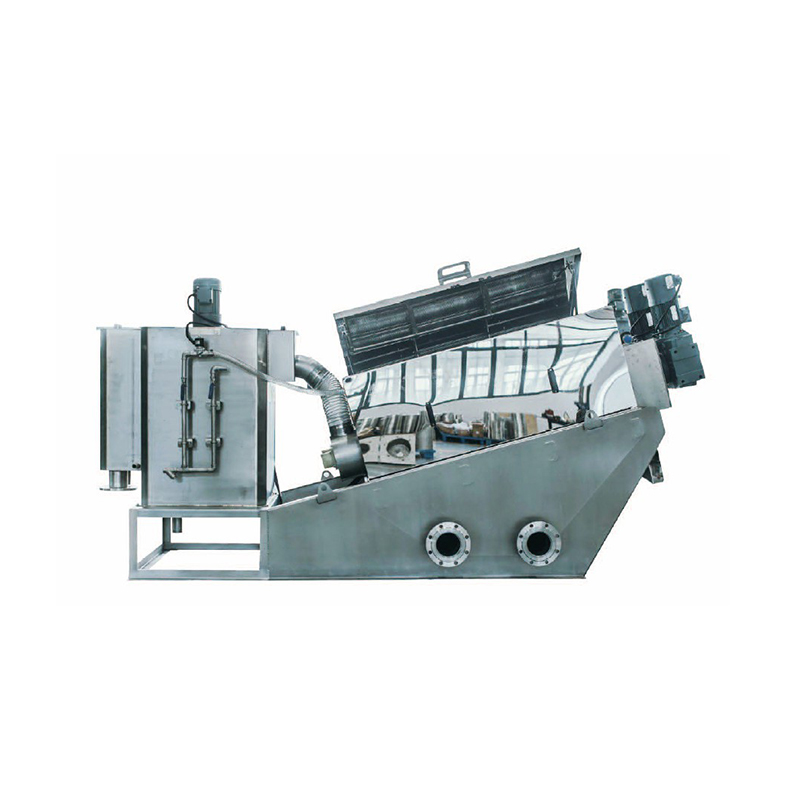

- Proceso de separación de liquidación sólida: cómo funcionan las placas de presión de filtro

El núcleo del proceso de separación sólido-líquido es la alta presión entre la placa del filtro y la tela de filtro, lo que obliga a las partículas sólidas a formar un pastel de filtro dentro de la tela de filtro mientras el líquido fluye a través de los poros de la placa del filtro. Este proceso se realiza típicamente a través de la presión mecánica, típicamente compresión hidráulica, neumática o mecánica.

En una prensa de filtro, un líquido (generalmente una suspensión que contiene partículas) pasa a través de una serie de placas de filtro y paños de filtro en la cámara del filtro. A medida que se empuja el líquido, las partículas sólidas quedan atrapadas en la tela del filtro, formando un pastel de filtro, mientras que el líquido transparente fluye a través de los poros de la placa del filtro y se recoge. Este proceso generalmente ocurre en varios ciclos de filtración.

- Aplicaciones de placas de prensa de filtro

Las placas de filtro tienen una amplia gama de aplicaciones, que cubren una amplia gama de industrias:

Protección ambiental: las placas de filtro juegan un papel vital en el tratamiento de aguas residuales y la deshidratación de lodo. A través de la filtración eficiente, los contaminantes se eliminan de las aguas residuales, y el lodo se deshaze para el procesamiento posterior.

Industria química: se utilizan para la separación y purificación química. Por ejemplo, en la recuperación del catalizador, la limpieza o la filtración de solución química, las placas de filtro eliminan efectivamente las impurezas sólidas.

Industria alimentaria: en procesos de filtración líquida como extracción de aceite, jugo y vino, las placas de filtro eliminan efectivamente las impurezas, mantienen la pureza y la calidad del producto.

- Optimización de la eficiencia de la placa de prensa del filtro

Seleccionando la placa de filtro apropiada: diferentes tipos de líquido y sólido requieren placas de filtro con diferentes tamaños de poro, materiales y diseños. Por ejemplo, las partículas más grandes son adecuadas para placas de filtro con tamaños de poro más grandes, mientras que la filtración fina requiere un paño de filtro de mayor densidad y una placa de filtro de tamaño de poro más pequeña.

Mantenimiento y limpieza regular: la limpieza y el mantenimiento de las placas de filtro son cruciales para mantener su rendimiento de filtración. Inspeccione regularmente las placas de filtro en busca de daños, escala y bloqueo. Limpiarlos de inmediato puede mejorar efectivamente la eficiencia de la filtración y extender la vida útil del equipo.

- Solución de problemas Problemas comunes con las placas de prensa de filtro

Problemas y soluciones comunes:

Bloqueo de la placa del filtro: después del uso extendido, los poros de la placa de filtro pueden obstruir las partículas sólidas, reduciendo la eficiencia de filtración. La limpieza y el lavado de retiro regular pueden abordar efectivamente este problema.

Fuga de la placa del filtro: si la placa del filtro o la tela de filtro no se sellan correctamente, puede ocurrir una fuga de líquido, lo que afecta la eficiencia. Verifique la junta de sellado, el diseño del sello y la compresión de la placa de filtro, y ajuste o reemplace el material de sellado de inmediato.

Deshidratación insuficiente de la torta: la presión o el daño de la placa de filtro insuficiente puede provocar una deshidratación de pastel incompleta. Verifique el sistema de compresión para asegurarse de que la presión de filtración cumpla con los requisitos del proceso.

- Desarrollos innovadores en la tecnología de placa de prensa de filtro

Monitoreo inteligente: en los últimos años, muchas prensas de filtros y sistemas de placas de filtro han incorporado tecnologías de monitoreo automatizadas e inteligentes, como monitoreo remoto y sistemas de control automatizados. Estas tecnologías pueden monitorear la presión, la velocidad de flujo y la temperatura durante el proceso de filtración en tiempo real, ajustando automáticamente la operación del equipo y mejorando la eficiencia general. Innovación de materiales: con avances tecnológicos, se han introducido nuevos materiales y tecnologías de recubrimiento en el diseño de placas de filtro. Estos nuevos materiales son más resistentes a la corrosión, resistentes al calor y pueden mejorar la resistencia a la compresión de la placa de filtro.

Diseño modular: las placas de filtro modernas utilizan un diseño modular que permite una configuración flexible basada en las necesidades reales, facilitando el reemplazo de las placas de filtro dañadas al tiempo que reduce los costos generales del equipo.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt