Optimización de los resultados de la filtración: técnicas comunes para la operación de prensa de filtro de cámara

2025.09.01

2025.09.01

Noticias de la industria

Noticias de la industria

Introducción

A Press de filtro de cámara es un dispositivo comúnmente utilizado para la separación sólida-líquido y se usa ampliamente en industrias como minería, procesamiento químico, procesamiento de alimentos y bebidas y tratamiento de aguas residuales. Su principio operativo principal es separar líquidos de los sólidos en un material a través de la presión mecánica, logrando la deshidratación o la filtración. La optimización del rendimiento de filtración de una prensa de filtro de cámara no solo mejora la eficiencia de producción, sino que también reduce efectivamente los costos operativos y mejora la precisión de la filtración.

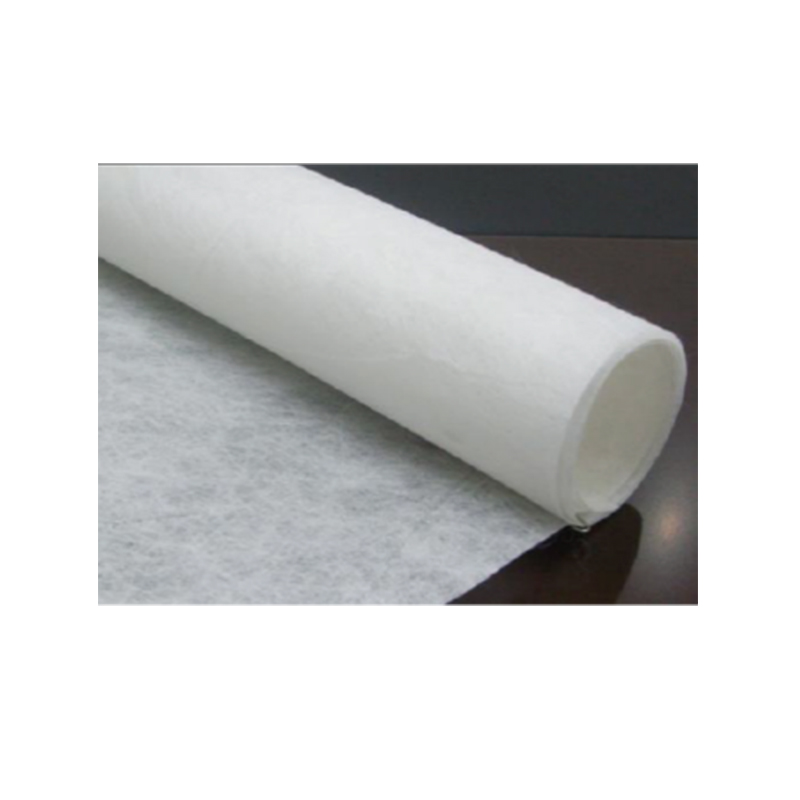

1. Seleccionando la tela de filtro correcta

El impacto del material de tela de filtro

El material de la tela del filtro afecta directamente el rendimiento y la eficiencia de la filtración. Al seleccionar un paño de filtro, es importante que coincida con las propiedades del material (como el tamaño de partícula, la composición química y la viscosidad). Los materiales de tela de filtro común incluyen poliéster, polipropileno y nylon. La selección incorrecta puede conducir a la obstrucción o perforación, comprometiendo así el rendimiento de la filtración. Para los materiales con partículas finas, una tela de filtro con una densidad de fibra más alta puede mejorar efectivamente la precisión de la filtración. Para los materiales que contienen sustancias corrosivas, se requiere una tela de filtro con alta resistencia a la corrosión.

Filtro de limpieza de telas y ciclo de reemplazo

Los paños de filtro pueden obstruirse fácilmente durante el uso debido a depósitos de materiales o la acumulación de partículas sólidas, reduciendo la eficiencia de filtración. Por lo tanto, la limpieza regular de la tela del filtro es esencial. Evite usar agentes de limpieza químicos demasiado fuertes durante la limpieza para evitar dañar la estructura de fibra de tela del filtro. La tela de filtro tiene una vida útil limitada. Si muestra desgaste visible, rasgadura o bloqueo, debe reemplazarse rápidamente para garantizar un funcionamiento eficiente continuo del equipo.

2. Controle correctamente la presión de filtración

La relación entre presión y tasa de filtración

Durante la operación de una presión de filtro de cámara, la presión de filtración es un factor clave que influye en la eficiencia de filtración. Si bien la presión excesiva puede acelerar la separación sólida-líquido, también puede dañar la tela del filtro, causar pérdida de filtrado y permitir que las partículas sólidas vuelvan a entrar en la cámara del filtro, comprometiendo la eficiencia de separación. La presión excesivamente baja, por otro lado, puede ralentizar la filtración e incluso evitar la separación completa de sólidos y líquidos. El ajuste de presión adecuado es crucial para garantizar una filtración efectiva.

Presurización basada en la etapa

Al procesar ciertos materiales, una presión de filtración única puede no cumplir con los requisitos de eficiencia. Para optimizar el proceso de filtración, se puede utilizar un método de presurización por etapas. Inicialmente, se aplica baja presión para la filtración inicial, entonces la presión se incrementa gradualmente para adaptarse a los requisitos de filtración del material en cada etapa. Este método reduce la carga de la tela del filtro y mejora la eficiencia de separación sólida-líquido.

3. Optimizar la velocidad de alimentación

Controlar la cantidad de alimentación

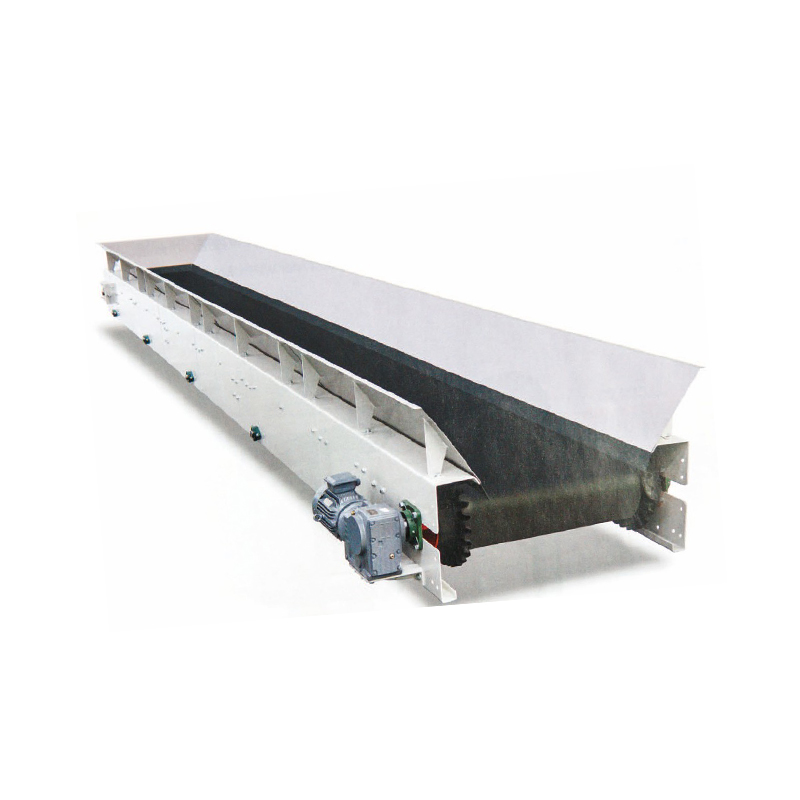

Una velocidad de alimentación que es demasiado rápida puede conducir a una acumulación excesiva de sólidos en la cámara del filtro, excediendo la capacidad de filtración de la tela de filtro y dando como resultado una separación sólida incompleta. Una tasa de alimentación que es demasiado lenta puede provocar ciclos de filtración prolongados, desperdicio de tiempo y energía. El control adecuado de la cantidad de alimentación es crucial para garantizar resultados de filtración óptimos. En general, la velocidad de alimentación óptima debe determinarse en función de las propiedades del material, el volumen de la cámara del filtro y la máxima capacidad de procesamiento del equipo.

Distribuir uniformemente la alimentación

La alimentación desigual puede conducir a una presión excesiva en ciertas cámaras de filtros, lo que afecta el rendimiento general de la filtración. Al optimizar el sistema de alimentación y garantizar incluso la distribución de alimentos, la sobrecarga de ciertas cámaras de filtro puede evitarse de manera efectiva. Esto se puede lograr utilizando un distribuidor de alimentación o una válvula de regulación, mejorando así la eficiencia y estabilidad de todo el proceso de filtración.

4. Use ayudas de filtro apropiadas

Selección de ayudas de filtro

Las ayudas de filtro, como los floculantes y los coagulantes, son aditivos importantes para mejorar la eficiencia de separación sólida-líquido. Las ayudas de filtro aceleran el proceso de separación de liquidación sólida aglomerando partículas finas en otras más grandes. Diferentes materiales requieren diferentes ayudas de filtro. Por ejemplo, para las aguas residuales que contienen grasa, los floculantes pueden ayudar a separar el aceite y el agua; Para la filtración mineral, los coagulantes pueden acelerar el asentamiento de partículas sólidas.

Cantidad aditiva

La ayuda excesiva del filtro puede obstruir la tela del filtro, afectando negativamente la eficiencia de filtración. La dosis aditiva debe ajustarse en función de los resultados de la prueba. La ayuda excesiva del filtro no solo desperdicia los recursos, sino que también puede provocar una mayor producción de lodos. Por lo general, la dosis óptima se encuentra gradualmente a través de adiciones repetidas de pequeñas cantidades para garantizar una filtración efectiva al tiempo que minimiza los desechos del material.

5. Gestión del ciclo de filtración

Control de tiempo de filtración

La longitud del ciclo de filtración está estrechamente relacionada con factores como la presión, la velocidad de alimentación y las propiedades del material. El tiempo de filtración excesivo puede conducir a una separación excesiva de líquidos y sólidos, lo que resulta en una torta de filtro demasiado seca y dificulta el procesamiento posterior. El tiempo de filtración excesivo puede evitar una separación efectiva de liquidación sólida, comprometiendo la eficiencia de la filtración. Por lo tanto, el control adecuado del ciclo de filtración es crucial. El tiempo de filtración se puede ajustar dinámicamente en función de factores como la viscosidad del material y el contenido de sólidos.

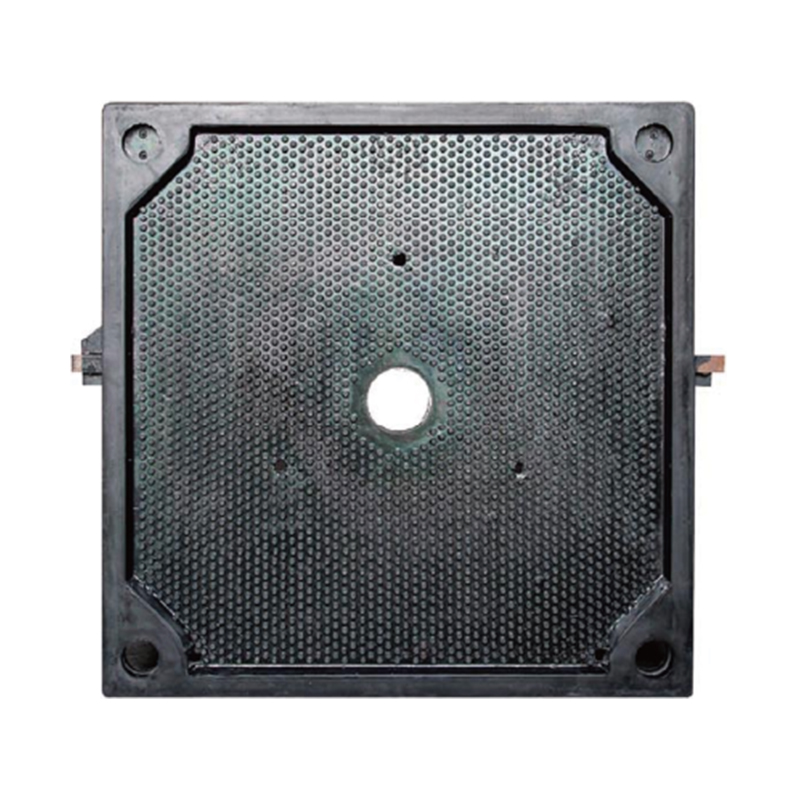

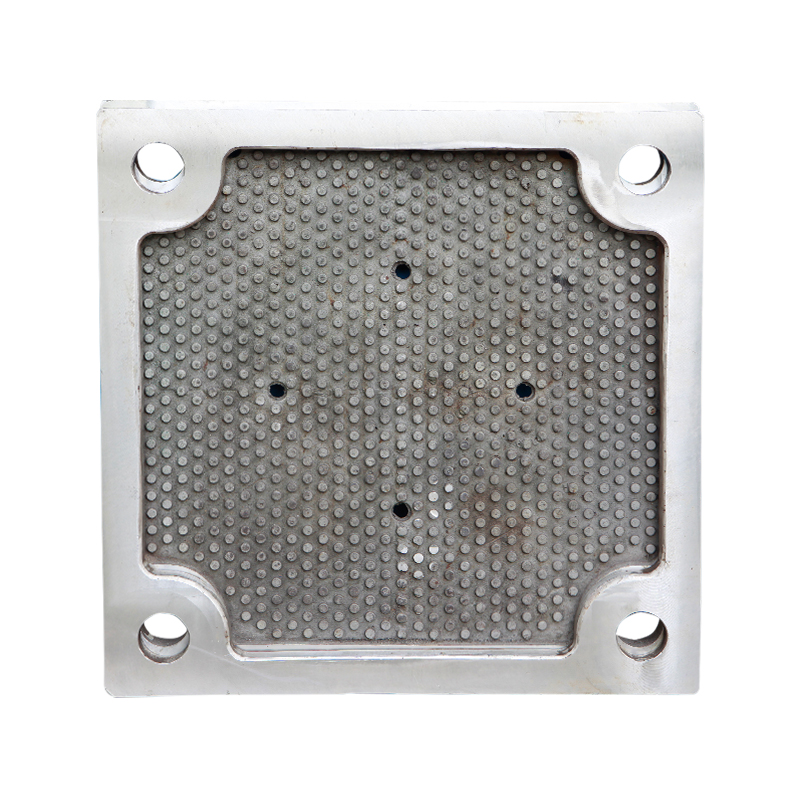

Reemplazo periódico de discos y placas de filtro

Los discos y placas de filtro pueden usarse, ensuciarse o deformarse con el tiempo, lo que lleva a una eficiencia de filtración reducida. La condición de las placas y discos de filtro debe inspeccionarse regularmente y reemplazarse según sea necesario. El daño a las placas de filtro puede causar fuga de líquido o distribución de sólidos desiguales, lo que afecta la eficiencia de filtración. El reemplazo regular de las placas de filtro garantiza un funcionamiento eficiente y extiende la vida útil del equipo.

6. Mantenimiento e inspección regular

Inspección de fallas mecánicas

Los componentes mecánicos del equipo, como el sistema hidráulico y el sistema de la bomba, pueden funcionar mal con el tiempo, afectando la eficiencia de la filtración. La inspección y el mantenimiento regulares de estos componentes mecánicos pueden identificar y corregir los problemas potenciales de inmediato. Por ejemplo, la presión insuficiente en el sistema hidráulico puede dar lugar a una filtración incompleta, mientras que un bloqueo en el sistema de la bomba puede afectar el flujo de alimentación. Por lo tanto, se debe desarrollar un plan de inspección y mantenimiento detallado para garantizar que el equipo esté en condiciones de trabajo óptimas.

Limpieza del mantenimiento del sistema

La limpieza del sistema es igualmente importante. Las impurezas y los sedimentos en el filtrado pueden obstruir el sistema de drenaje o las líneas de alimentación, afectando el proceso de filtración. La limpieza regular de componentes como el sistema hidráulico, las líneas de drenaje y las líneas de alimentación garantiza la operación del sistema suave y evita la obstrucción que puede reducir la eficiencia de filtración. La limpieza regular puede reducir significativamente las fallas de los equipos y extender su vida útil.

7. Temperatura y control ambiental

El impacto de la temperatura en la filtración

La temperatura es otro factor clave que afecta la efectividad de la filtración. Las bajas temperaturas aumentan la viscosidad de los líquidos, desacelerando la filtración. Las altas temperaturas pueden causar cambios químicos en algunos materiales, que afectan la separación. Por lo tanto, mantener una temperatura de funcionamiento adecuada es crucial para mejorar la eficiencia de la filtración. En general, al manejar líquidos, una temperatura adecuada ayuda a reducir la viscosidad, facilitando la separación sólida-líquido más suave.

Humedad ambiental

La humedad excesiva puede causar moho o corrosión en la tela de filtro, acortando su vida útil. En ambientes de alta humedad, las fibras de tela de filtro pueden absorber el agua y el oleaje, lo que resulta en una mayor efectividad de la filtración. Para evitar esto, mantenga una humedad ambiental apropiada e inspeccione regularmente el estado de la tela del filtro para evitar el daño del equipo causado por la humedad excesiva.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt