¿Cómo se puede mejorar la eficiencia de la filtración con el diseño de placa de filtro prensa adecuado?

2025.10.20

2025.10.20

Noticias de la industria

Noticias de la industria

1. Por qué es importante la eficiencia de la filtración en el procesamiento químico

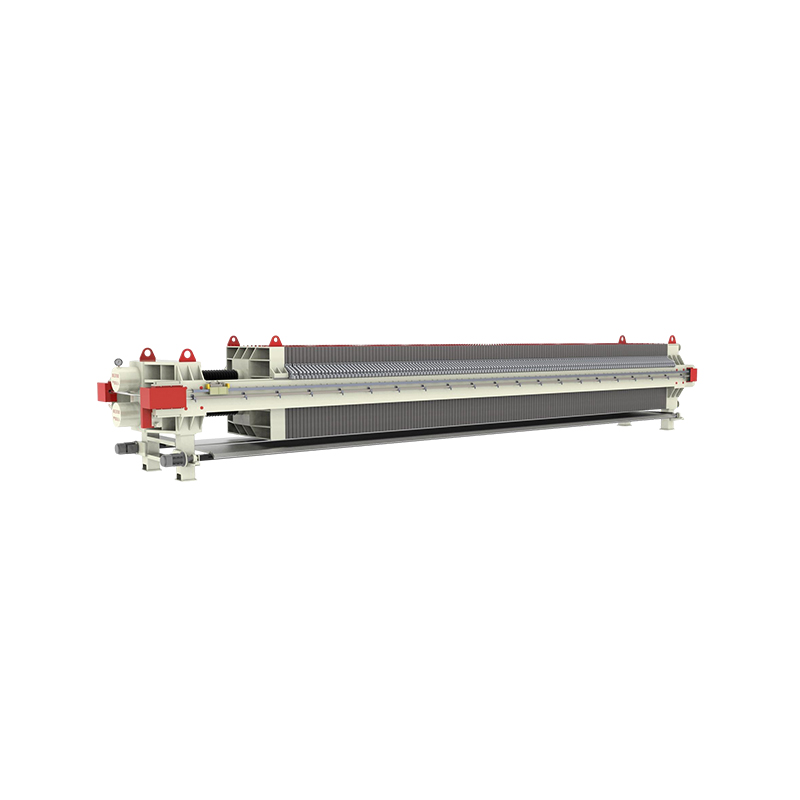

En la industria química, la precisión y la consistencia son fundamentales. Ya sea que se separen sólidos de líquidos en pigmentos, tintes o catalizadores, la filtración eficiente afecta directamente el rendimiento de la producción y la pureza del producto. Un bien diseñado placa de filtro prensa puede reducir significativamente los tiempos del ciclo de filtración, minimizar el consumo de energía y garantizar un filtrado de mayor calidad.

2. Comprensión de los conceptos básicos del diseño de la placa de filtro prensa

Las placas de filtro prensa son el corazón del proceso de filtración. Definen cómo fluye el lodo, cómo se distribuye la presión y con qué eficacia se separan los sólidos de los líquidos. Los tipos de placas más comunes incluyen:

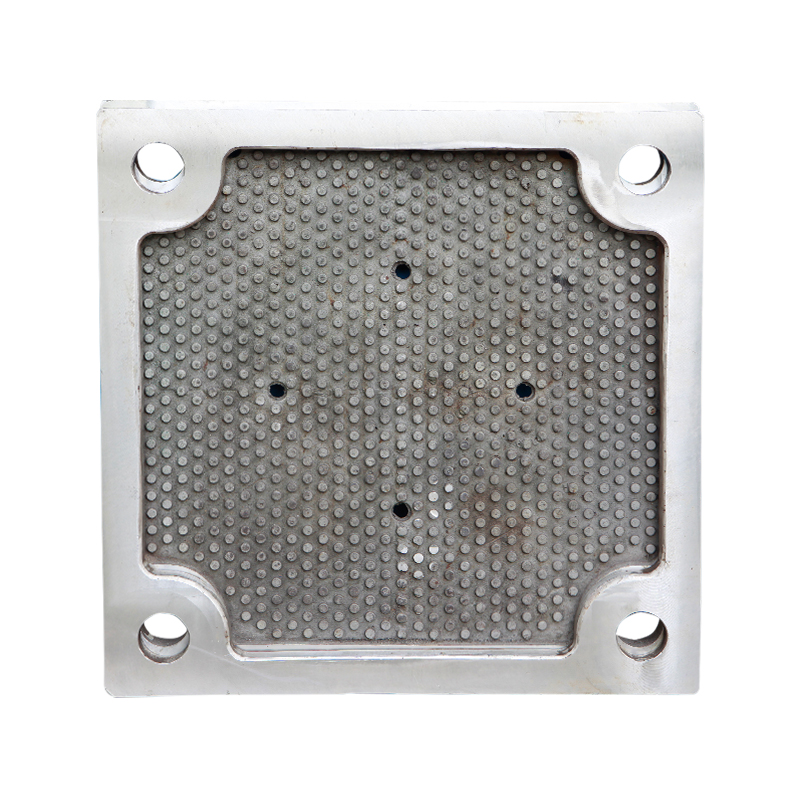

Placas de cámara (placas empotradas):

El más utilizado en procesamiento químico. Ofrecen buena formación de torta y fácil mantenimiento.

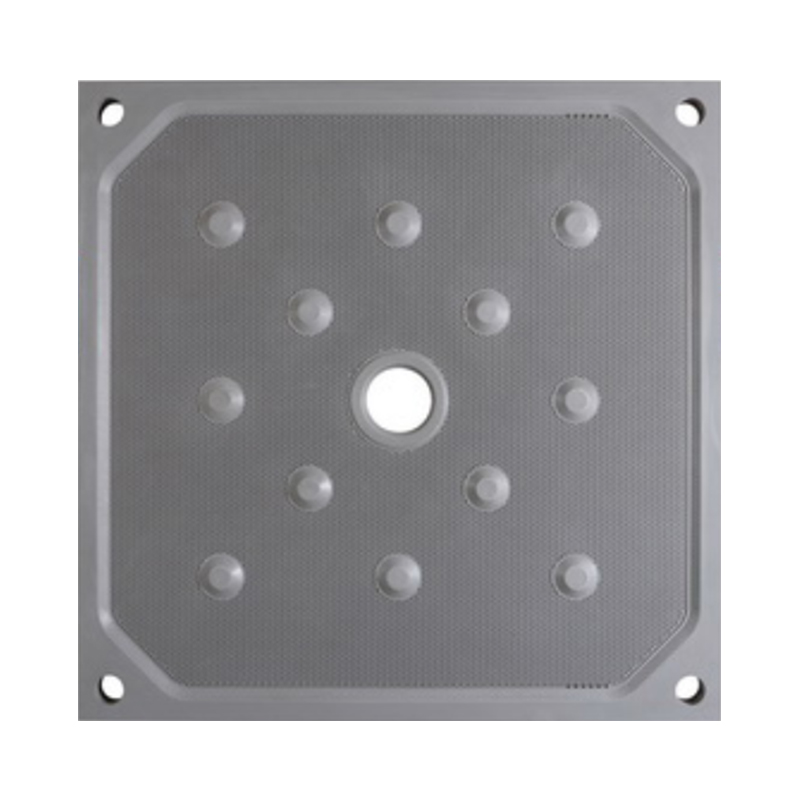

Placas de membrana:

Cuentan con membranas flexibles que se pueden inflar para “exprimir” el revoque del filtro, reduciendo la humedad residual y mejorando la sequedad.

Placas y Placas de Marco:

Ideal para filtración fina y aplicaciones que requieren un lavado minucioso, aunque es menos común en los sistemas automatizados modernos.

Cada tipo de placa viene en diferentes materiales (polipropileno, PVDF, acero inoxidable o hierro fundido) y cada una tiene distintas ventajas según la compatibilidad química y la temperatura de funcionamiento.

3. Factores clave de diseño que afectan la eficiencia de la filtración

Para mejorar el rendimiento de la filtración, es esencial comprender cómo los parámetros de diseño influyen en la eficiencia.

a. Material de la placa

Para aplicaciones químicas, las placas de polipropileno son el estándar de la industria debido a su excelente resistencia química y estructura liviana. En entornos de alta temperatura o altamente corrosivos, las placas de PVDF o de acero inoxidable pueden ser más adecuadas.

Consejo: Hacer coincidir el material de la placa con sus propiedades químicas reduce el riesgo de corrosión y prolonga la vida útil de la placa.

b. Patrón de superficie de filtración

Los patrones elevados o ranuras en la superficie de la placa ayudan a distribuir la lechada de manera uniforme y sostienen la tela filtrante. Un patrón de superficie bien diseñado permite un flujo de filtrado más rápido y evita obstrucciones.

Las placas con canales de drenaje optimizados y texturas superficiales uniformes reducen la resistencia y mejoran la liberación de la torta, lo que ahorra un valioso tiempo de ciclo.

do. Diseño de canales de alimentación y drenaje.

La distribución del flujo es crucial para una filtración consistente. Un diseño deficiente del canal puede provocar un espesor desigual de la torta o una obstrucción parcial.

Las placas modernas suelen contar con sistemas de alimentación central o de esquina, dependiendo de la viscosidad de la lechada y el comportamiento del flujo. Seleccionar la configuración de alimentación correcta mejora el rendimiento y garantiza una presión equilibrada en todas las cámaras.

d. Tecnología de compresión de membrana

Las placas de membrana utilizan aire comprimido o agua para aplicar presión secundaria a la torta después de la fase de filtración inicial.

Este diseño logra:

- Menor humedad residual (hasta un 20-30 % de tortas más secas)

- Tiempos de secado más cortos

- Mejor eficiencia de lavado

Para las plantas químicas que trabajan con partículas finas o lodos con alto contenido de humedad, las placas de membrana pueden mejorar drásticamente la productividad y la recuperación del producto.

4. Adaptación del diseño de la placa a su aplicación química

La elección del diseño de placa correcto depende de varias variables del proceso:

| Tipo de aplicación | Tipo de placa recomendado | Notas |

| Lodo ácido (por ejemplo, fosfato, colorantes) | Placa de cámara de polipropileno | Excelente resistencia química |

| Proceso de alta temperatura | Placa de acero inoxidable o PVDF | Resiste el calor y la corrosión. |

| Filtración química fina | Placa de membrana | Mejora el secado y lavado de la tarta. |

| Lodo viscoso o pegajoso | Placa de cámara profunda | Permite mayor capacidad de pastel |

Consejo profesional: considere siempre no solo el material, sino también el grosor de la placa, el área de filtración y la profundidad de la torta; estos factores influyen directamente en el tiempo del ciclo y la eficiencia general.

5. Consejos operativos para maximizar la eficiencia de la filtración

Una vez que se selecciona la placa de filtro prensa adecuada, la operación y el mantenimiento adecuados son clave para mantener el rendimiento.

- Inspeccione las placas con regularidad: busque grietas, deformaciones o desalineaciones que puedan provocar fugas.

- Asegúrese de que la tela se ajuste correctamente: un sellado deficiente entre la tela y la placa reduce la eficiencia de la presión.

- Limpiar a fondo: la acumulación de residuos en la superficie de filtración aumenta la resistencia y alarga los ciclos.

- Controle la presión de alimentación: el exceso de presión puede deformar las placas y acortar su vida útil.

- Optimice los parámetros del ciclo: ajuste la velocidad de alimentación, la presión y las etapas de lavado según el tipo de lodo.

La inspección regular y el reemplazo oportuno de las placas pueden reducir el tiempo de inactividad y evitar costosas pérdidas de producción.

6. Ejemplo de caso: aumento de la eficiencia en una planta química

Una planta de procesamiento químico que produce dióxido de titanio cambió de placas de cámara estándar a placas de filtro de membrana con canales de alimentación optimizados. El resultado:

- Tiempo de ciclo reducido en un 22%

- La humedad de la torta de filtración se redujo en un 18%

- La frecuencia de mantenimiento se redujo en un 30%

Esta mejora permitió a la planta procesar más lotes por día y un consumo de energía significativamente menor, sin actualizar toda la unidad de filtro prensa.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt