Cómo ajustar los parámetros de diseño de la prensa de filtro según las características del material

2025.09.29

2025.09.29

Noticias de la industria

Noticias de la industria

- Tamaño de partícula

Impacto: el tamaño de partícula determina directamente la selección de placas de tela y filtro de filtro. Las partículas grandes tienen más probabilidades de obstruir la tela del filtro que las partículas finas, afectando la velocidad de filtración y potencialmente causando interrupciones. Las partículas que son demasiado pequeñas pueden aumentar el contenido de sólidos de la torta del filtro, reduciendo la velocidad de flujo del filtrado y dificultando la separación eficiente.

Sugerencias de ajuste:

Para partículas grandes, elija tela de filtro y placas de filtro con tamaños de poros más grandes para evitar obstruir.

Para partículas finas, use tela de filtro con tamaños de poros más pequeños para mejorar la precisión de la filtración y reducir los residuos de sólidos en el filtrado.

Al diseñar, asegúrese de que la tela de filtro tenga fuertes capacidades anti-marcillosos. Esto puede incluir el uso de múltiples capas de tela de filtro o seleccionar un tratamiento de superficie adecuado para partículas finas.

- Viscosidad de material

Impacto: una mayor viscosidad del material reduce la fluidez del líquido, lo que resulta en tasas de filtración más lentas y un aumento de la obstrucción durante la filtración. Los materiales altamente viscosos también aumentan la presión de filtración, causando daños a la tela del filtro o una carga excesiva en las placas de filtro.

Sugerencias de ajuste:

Para materiales de alta viscosidad, se recomienda aumentar la presión de filtración para ayudar a empujar el material a través de la tela del filtro. Elija paños de filtro o placas de filtro diseñadas específicamente para filtrar fluidos de alta viscosidad. Por ejemplo, aumente la capacidad de flujo y la permeabilidad de la tela de filtro para reducir la resistencia a la filtración.

Use un sistema de calefacción para reducir la viscosidad del material, como calentar el material antes de la filtración, especialmente para los materiales a base de agua.

Para materiales de alta viscosidad, pueden ser necesarios equipos auxiliares, como una pantalla vibratoria o un sistema de pulverización, para reducir la acumulación de material en el paño de filtro.

- Contenido de sólidos

Influencia: el contenido de sólidos del material determina el grosor de la torta del filtro y la eficiencia de filtración. Un alto contenido de sólidos significa que se deben separar más sólidos, que generalmente requieren tiempos de filtración más largos o presiones más altas para lograr mejores resultados de filtración.

Recomendaciones de ajuste:

Para materiales de alta sólidos, elija una presión de filtro más grande para garantizar un espacio adecuado para el pastel de filtro.

Aumente el número de prensas de filtro o diseñe múltiples capas de placa de filtro para aumentar la capacidad de procesamiento.

En la operación real, puede optimizar el tiempo de ejecución para aumentar la eficiencia de filtración por ciclo y reducir el tiempo de ciclo. Para los materiales con contenido de sólidos extremadamente alto, el pretratamiento puede ser necesario para reducir la carga de sólidos, como a través de tanques de centrifugación o sedimentación.

- Composición química

Influencia: Las diferentes composiciones químicas pueden causar corrosión y daño a los paños de filtro o placas de filtro durante la filtración, o afectar las propiedades de la torta de filtro y el filtrado. Por ejemplo, los materiales ácidos o alcalinos pueden corroer los componentes de metal, causando falla del equipo o acortando la vida útil del equipo.

Sugerencias de ajuste:

Para materiales corrosivos, se pueden usar telas de filtro resistentes a la corrosión y placas de filtro, como acero inoxidable, polipropileno (PP) o fluoroplásticos.

Para materiales inflamables, explosivos o tóxicos, el diseño debe considerar consideraciones de seguridad para el sellado y las emisiones de gas para evitar daños al medio ambiente y los operadores.

Si las propiedades químicas del material afectan significativamente el equipo, se pueden seleccionar telas de filtro recubiertas o tratadas especialmente para garantizar la resistencia química.

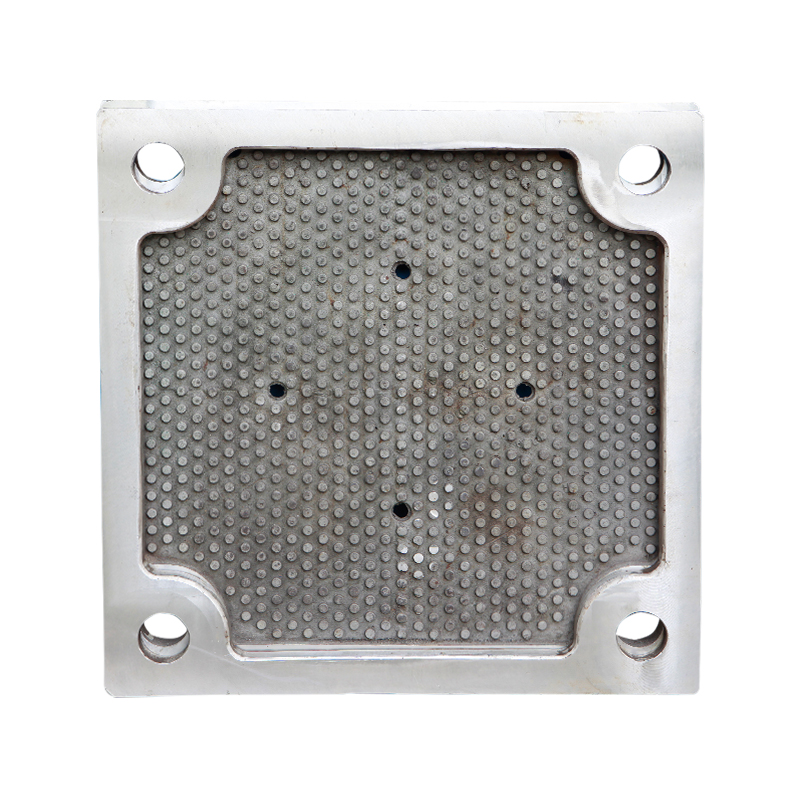

- Selección de medios de filtro

Influencia: la distribución de partículas del material, las propiedades químicas y el tamaño de partícula determinan el tipo de medio de filtro requerido. Una tela de filtro que es demasiado gruesa puede no capturar partículas finas de manera efectiva, mientras que un paño de filtro que está demasiado fino puede obstruir y afectar la eficiencia de filtración. Sugerencias de ajuste:

Para materiales con partículas más grandes, use tela de filtro con poros más grandes para evitar la acumulación excesiva de partículas en la superficie del tela del filtro.

Para materiales con partículas finas, elija tela de filtro con poros más pequeños para evitar que las partículas finas ingresen al filtrado.

Según las propiedades químicas del material, seleccione tela de filtro con buena estabilidad química y resistencia al desgaste, como poliéster, polipropileno o nylon.

Para materiales con partículas particularmente finas, use múltiples capas de tela de filtro o telas de filtro hechas de diferentes materiales para mejorar la eficiencia de la filtración.

- Presión de prensa de filtro

Influencia: Presiona de filtro La presión afecta directamente la sequedad de la torta del filtro y la velocidad de filtración. La presión apropiada puede mejorar la eficiencia de la filtración, pero la presión excesiva puede dañar la tela del filtro o deformar las placas de filtro, acortando así la vida útil del equipo.

Sugerencias de ajuste:

La alta presión puede usarse para materiales difíciles de acompañar, especialmente aquellos con alta viscosidad o alto contenido de sólidos, para mejorar efectivamente la eficiencia de la filtración.

Para los materiales que pueden dañar la tela de filtro durante la filtración, evite la presión excesiva y elija una presión moderada para garantizar un funcionamiento seguro del equipo.

Al procesar materiales de diferentes propiedades, la presión de funcionamiento de la prensa del filtro se puede ajustar de acuerdo con el rendimiento de filtración específico.

- Efectos de temperatura

Impacto: la viscosidad, el contenido de sólidos y la flujo de flujo de los materiales pueden variar significativamente a diferentes temperaturas. Por ejemplo, algunos materiales disminuyen en la viscosidad a temperaturas más altas, mejorando el rendimiento de la filtración. Por el contrario, algunos materiales pueden cristalizar o reaccionar a altas temperaturas, lo que resulta en una eficiencia de filtración reducida.

Sugerencias de ajuste:

Para los materiales con alta viscosidad a bajas temperaturas, se puede usar un calentador para aumentar la temperatura del material, reduciendo así la viscosidad y mejorando la eficiencia de la filtración.

Para los materiales que pueden sufrir reacciones químicas a altas temperaturas, se deben seleccionar materiales de alta temperatura resistentes, como la tela de filtro de alta temperatura, para proteger el equipo de daños.

Durante la operación, preste atención al impacto de la temperatura en las propiedades del material y ajuste el sistema de control de temperatura del equipo según sea necesario.

- Deshidratación del pastel de filtro

Impacto: las propiedades de deshidratación de la torta de filtro determinan directamente la eficiencia del proceso de filtración. Si la torta del filtro no puede deshidratarse de manera efectiva, puede dar como resultado un alto contenido de humedad, lo que dificulta el procesamiento posterior e incluso afecta la calidad del filtrado.

Sugerencias de ajuste:

Para los materiales que son difíciles de deshidratar, la sequedad de la torta del filtro se puede mejorar al aumentar el tiempo o la presión de filtración. Seleccione los materiales de tela de filtro con alta capacidad de desagüe u optimice la estructura de la tela del filtro para mejorar la eficiencia de la filtración.

Optimice el ciclo de prensa del filtro para maximizar el desagüe de cada capa de pastel de filtro y reducir la humedad residual.

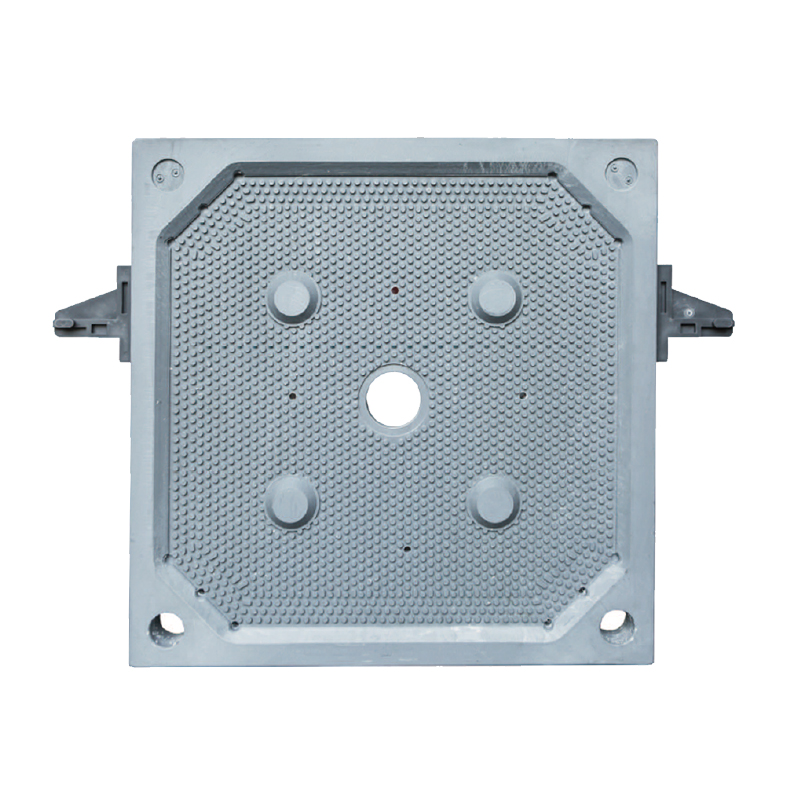

- Diseño de brecha de placa de filtro

Impacto: el espacio de la placa del filtro determina el grosor del pastel del filtro y la eficiencia de filtración. Una brecha demasiado pequeña puede restringir el flujo de fluidos, lo que resulta en una eficiencia de filtración reducida; Una brecha demasiado grande puede provocar un grosor de pastel de filtro excesivo, lo que afecta los procesos de desagüe y separación posteriores.

Sugerencias de ajuste:

Para materiales con partículas más grandes, aumente el espacio de la placa del filtro para evitar la obstrucción.

Para materiales viscosos, considere reducir el espacio de la placa del filtro y aumentar la presión de la prensa del filtro para promover una mejor separación sólida-líquido.

Al diseñar el espacio de la placa del filtro, equilibre las características del material para garantizar la flujo de flujo y la eficiencia de filtración.

- Tratamiento de filtrado

Impacto: el filtrado puede contener sustancias peligrosas o componentes químicos que requieren un tratamiento adicional. Los filtrados de diferentes materiales pueden requerir métodos de tratamiento especializados, como precipitación, reacción química o recuperación. Sugerencias de ajuste:

Dependiendo de la naturaleza del filtrado, puede ser necesario un sistema de recuperación especializado, como un tanque de reacción química, unidad de concentración o tanque de sedimentación, para tratar la materia disuelta en el filtrado.

Durante el proceso de diseño, se debe tener en cuenta las instalaciones de tratamiento de filtrado para garantizar la seguridad ambiental.

English

English Español

Español हिंदी

हिंदी Tiếng Việt

Tiếng Việt